0%(1)0% encontró este documento útil (1 voto)

1K vistasCaso de Estudio.

Caso de Estudio.

Cargado por

Luisa TamayoEl documento describe un estudio de caso realizado en una línea de producción mini link. El estudio evaluó un proceso de ensamblaje y pruebas de producción e identificó varias competencias del ingeniero industrial involucradas, incluyendo definir el problema, medir datos, analizar factores, implementar soluciones y controlar los resultados. El estudio también describió herramientas como Análisis FODA y Six Sigma que se utilizaron.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Caso de Estudio.

Caso de Estudio.

Cargado por

Luisa Tamayo0%(1)0% encontró este documento útil (1 voto)

1K vistas3 páginasEl documento describe un estudio de caso realizado en una línea de producción mini link. El estudio evaluó un proceso de ensamblaje y pruebas de producción e identificó varias competencias del ingeniero industrial involucradas, incluyendo definir el problema, medir datos, analizar factores, implementar soluciones y controlar los resultados. El estudio también describió herramientas como Análisis FODA y Six Sigma que se utilizaron.

Título original

Caso de estudio.

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

El documento describe un estudio de caso realizado en una línea de producción mini link. El estudio evaluó un proceso de ensamblaje y pruebas de producción e identificó varias competencias del ingeniero industrial involucradas, incluyendo definir el problema, medir datos, analizar factores, implementar soluciones y controlar los resultados. El estudio también describió herramientas como Análisis FODA y Six Sigma que se utilizaron.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Descargar como docx, pdf o txt

0%(1)0% encontró este documento útil (1 voto)

1K vistas3 páginasCaso de Estudio.

Caso de Estudio.

Cargado por

Luisa TamayoEl documento describe un estudio de caso realizado en una línea de producción mini link. El estudio evaluó un proceso de ensamblaje y pruebas de producción e identificó varias competencias del ingeniero industrial involucradas, incluyendo definir el problema, medir datos, analizar factores, implementar soluciones y controlar los resultados. El estudio también describió herramientas como Análisis FODA y Six Sigma que se utilizaron.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Descargar como docx, pdf o txt

Está en la página 1de 3

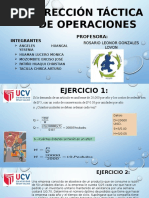

INTEGRANTES:

José Carlos Urbina

Carlos Ferney Grajales Cantillo

Diana Paola Urango

Stephany Guillen

Paulina Melissa Tovar

Juan Pablo Granada Montealegre.

En el caso de estudio que se llevo a cabo en las instalaciones de producción se

estudio un proceso de ensamblaje y una minuciosa prueba en las líneas de

producción mini link, al ejecutar el proyecto se vieron incluidas varias

competencias que posee el ingeniero industrial y que durante la ejecución

salieron a flote las cuales son:

Definir: El ingeniero industrial define o declara el problema que se está

presentando y también cada factor que en el caso se presenta; además de eso

investiga, organiza y desarrolla un modo interdisciplinario del sistema y el

problema de producción que se presenta para poder al final definir las

variables que influyeron mas en el caso y como tomar acción de mejora. Y

también al definir reconocer la necesidad de una decisión para resolver la

situación problemática

MEDIR: Una de las competencias que podemos observar es de MEDIR. Para

el ingeniero industrial después de ver todas las ideas que se presentaron y las

posibles causas, es de mucha ayuda la medición. Para esto se necesita

recolectar información, datos y poder analizarlos y evaluar cada punto para

mejorar. Con estas mediciones ya sean cuantitativas o cualitativas el ingeniero

industrial puede ver si las mejores que se implementaron fueron satisfactorias,

sino seguir buscando para la mejora ya de tiempo de espera, de montaje,

distribución, atención al cliente, confiabilidad, entre otras cosas.

ANALIZAR: Analizar los factores y encontrar áreas que deben abordarse en

la fase de Medida para encontrar las causas fundamentales.

El estudio y análisis de los factores raíz el cual consiste en identificar

los problemas los cuales están afectando en el entorno laboral y

buscarles la solución más optima

Análisis del impacto de los productos defectuosos: se tiene en cuenta la

calidad de los mismo ya que eso puede afectar en el sistema

produciendo mayores costos ya sea en los inventarios y el re procesos

con el objetivo de darle confiabilidad al producto

Tiempos de espera: en este caso se reflejó los tiempos de espera con

base a la teoría de colas ya que se tenía en cuenta los tiempos en cada

procedimiento tales como el ensamblaje, los procesos de calibración y

sus respectivas pruebas sistemáticas.

Análisis de la variabilidad en los procesos: en este caso se pueden

identificar de dos maneras, las variables que perjudican al desempeño

del sistema productivo y variables las cuales tiene que ser compensadas

ya sea mediante combinación de inventarios, capacidad y tiempo.

IMPLEMENTAR: El ingeniero industrial al implementar todas las variables

que se ven el en caso como la reducción en el numero de productos, reducir

loa distancias del transporte de un lugar a otro, reducción en los tiempos del

operarios entre otras cuando a través de las diferentes herramientas el

ingeniero logra identificar todas las variables que desde un principio

implemento este toma un seguimiento o control de ella para poder mirar

posibles mejorar o si la implementación en el nuevo sistema esta funcionan

poder a través del seguimiento lograr resultados óptimos. Lograr mejorar las

actividades o las acciones dentro de un proceso o una línea de producción

ayuda a la compañía a tener mejores rentabilidades y a su vez aumentar

productividad.

CONTROLAR: El proceso de control en el caso muestra como un ingeniero

industrial participa en la formación para promover valores compartidos de tal

forma que al momento de fortalecer dichos valores se pueda tomar una mejora

en los resultados finales, además en la caracterización de nuevos productos o

servicios en sus diferentes fases de desarrollo y en el establecimiento de las

especificaciones de los mismos. Del mismo modo que desarrolla, ejecuta o

coordina la ejecución de los métodos de ensayo para determinar las

características de las materias primas, materiales, productos intermedios y

productos finales.

2. Herramientas

Análisis FODA

Análisis de consistencia de calibración

SIPOC

Ciclo PHVA

TPM (Mantenimiento preventivo total) Permite visualizar el sistema

visual y así tomar pautas de mejora.

DMAC

Six Sigma

Lean Manufacturing

También podría gustarte

- GRUPO No.9-PRESENTACIÓN HEIJUNKADocumento26 páginasGRUPO No.9-PRESENTACIÓN HEIJUNKAVinicio Toledo100% (2)

- EjerciciosDocumento6 páginasEjerciciosLuis Echevarria QuispeAún no hay calificaciones

- Tarea Vitual 1 Punto de EquilibrioDocumento5 páginasTarea Vitual 1 Punto de EquilibrioDANIEL GELLIBERT100% (1)

- Dmaic PanaderiaDocumento108 páginasDmaic PanaderiaKuroker VurtneAún no hay calificaciones

- Presentación - Caso - New Heritage Doll Company (Clase)Documento10 páginasPresentación - Caso - New Heritage Doll Company (Clase)ROSSANA ZAMBRANO ALCIVARAún no hay calificaciones

- Desarrollo de Los Problemas Propuestos - Clase 3Documento4 páginasDesarrollo de Los Problemas Propuestos - Clase 3Paola Dulantes100% (1)

- Problemas Resueltos de Planeación AgregadaDocumento13 páginasProblemas Resueltos de Planeación AgregadaJesus BartoloAún no hay calificaciones

- Sesion 06 - Grupo 01Documento7 páginasSesion 06 - Grupo 01NahomyAún no hay calificaciones

- Importancia Del Estudio Del Trabajo para La Descripción Del Puesto y La Valuación Del MismoDocumento8 páginasImportancia Del Estudio Del Trabajo para La Descripción Del Puesto y La Valuación Del MismoLuis Javier Maldonado MartinezAún no hay calificaciones

- Balanceo de Línea - Marco TeoricoDocumento2 páginasBalanceo de Línea - Marco TeoricoTito IpialesAún no hay calificaciones

- Clase 02 Metodos IDocumento54 páginasClase 02 Metodos IPepe Leon0% (1)

- NullDocumento8 páginasNullJuan Francisco Martinez100% (1)

- Caso DiagramasDocumento3 páginasCaso DiagramasJunior Rojas Yalo0% (1)

- Ejercicio de EstratificaciónDocumento2 páginasEjercicio de EstratificaciónIngrid Sanchez100% (1)

- Caso 14 AdministracionDocumento7 páginasCaso 14 AdministracionSebastian Calle ReyAún no hay calificaciones

- Casos Prácticos MIL STD 105EDocumento4 páginasCasos Prácticos MIL STD 105EAMY DANIELA ZUNIGA ALBORESAún no hay calificaciones

- Trabajo Final de Imt - Industrias PosadaDocumento96 páginasTrabajo Final de Imt - Industrias PosadaDavid TrujilloAún no hay calificaciones

- Informe 1 Taller Integrado IIDocumento23 páginasInforme 1 Taller Integrado IIFabian AraosAún no hay calificaciones

- Taller 06. Clasificacion de CostosDocumento6 páginasTaller 06. Clasificacion de CostosCady Stanton100% (1)

- Las Nuevas MudasDocumento2 páginasLas Nuevas Mudasrob balAún no hay calificaciones

- ET - Clase03 - 2016-2 - Mermas y Desperdicios PDFDocumento19 páginasET - Clase03 - 2016-2 - Mermas y Desperdicios PDFChristian TapiaAún no hay calificaciones

- Células de ManufacturaDocumento53 páginasCélulas de ManufacturaingisraelalAún no hay calificaciones

- Costos en Planeacion AgregadaDocumento5 páginasCostos en Planeacion AgregadaJesus Eduardo Muños GarciaAún no hay calificaciones

- Crucigrama de Ergonomía.Documento3 páginasCrucigrama de Ergonomía.Onán Vasquéz Santiago100% (1)

- Ensayo SMEDDocumento3 páginasEnsayo SMEDAlfredgalindez100% (1)

- P.Metas PDFDocumento8 páginasP.Metas PDFSebastian Quispe CapchaAún no hay calificaciones

- Mant. y Conf. Cap. 17 HeizerDocumento18 páginasMant. y Conf. Cap. 17 HeizerAlexander Carlos Morales Flores100% (1)

- Casos - Diagrama de RecorridoDocumento2 páginasCasos - Diagrama de RecorridoXaigua Yahir100% (1)

- Pv-Enunciado 10-16-2020Documento8 páginasPv-Enunciado 10-16-2020Medaly T Marquez0% (1)

- Tes 1149 PDFDocumento361 páginasTes 1149 PDFPablo ChavarriAún no hay calificaciones

- Probabilidad Control de CalidadDocumento3 páginasProbabilidad Control de CalidadCarito Erazo100% (1)

- Paper Final TacticaDocumento20 páginasPaper Final TacticaAllison Puertas VegaAún no hay calificaciones

- Dop 1Documento2 páginasDop 1Natalie Noemi GarciaAún no hay calificaciones

- Foda PDFDocumento1 páginaFoda PDFJoselyn Jiam AlvarezAún no hay calificaciones

- Dirección Táctica de Operaciones IIIDocumento12 páginasDirección Táctica de Operaciones IIIArturo Tacilla ChircaAún no hay calificaciones

- Diagrama de Flujo y Grafica y Funcion Al TiempoDocumento4 páginasDiagrama de Flujo y Grafica y Funcion Al Tiempocarol quirozAún no hay calificaciones

- Diagrama de Ishikawa Problema de TuercasDocumento1 páginaDiagrama de Ishikawa Problema de TuercasJose GarciaAún no hay calificaciones

- Richard J. SchonbergerDocumento25 páginasRichard J. Schonbergernicol rani parraAún no hay calificaciones

- Curriculum Valentin RiveraDocumento2 páginasCurriculum Valentin RiveraValentinRiveraDectorAún no hay calificaciones

- Proyecto FinalDocumento37 páginasProyecto FinalHugo Enrique Cruz EscaleraAún no hay calificaciones

- Ejercicio KanbanDocumento1 páginaEjercicio KanbanJeins Mars100% (1)

- S01 - Casos Prácticos - Capacidad - Productividad - EficienciasDocumento3 páginasS01 - Casos Prácticos - Capacidad - Productividad - EficienciasMari CamarenaAún no hay calificaciones

- Ejemplo de MRPDocumento82 páginasEjemplo de MRPFausto PalominoAún no hay calificaciones

- MOCHPRODocumento99 páginasMOCHPROLindaZuritaAún no hay calificaciones

- Examen Parcial 2022 II LLENLIZ TQMDocumento8 páginasExamen Parcial 2022 II LLENLIZ TQMLlenliz Rut Mendoza VelaysosaAún no hay calificaciones

- E1a Dto 2021-2Documento4 páginasE1a Dto 2021-2Aaron Guerra Caceres100% (1)

- Incentivos Laborales - METODOSDocumento2 páginasIncentivos Laborales - METODOSIsabel SantosAún no hay calificaciones

- Direccion Tactica de OperacionesDocumento20 páginasDireccion Tactica de OperacionesAlex Jonathan Alejandria MestanzaAún no hay calificaciones

- Local Media2946427833041785251Documento6 páginasLocal Media2946427833041785251Beck Mcc100% (1)

- Ejemplo MD1Documento4 páginasEjemplo MD1jezzytt3177Aún no hay calificaciones

- DIAGRAMA de ISHIKAWA Y LAS 5s (Proyectos de Automatizacion)Documento3 páginasDIAGRAMA de ISHIKAWA Y LAS 5s (Proyectos de Automatizacion)farame7Aún no hay calificaciones

- Proyecto TacticaDocumento28 páginasProyecto TacticaVane DiazAún no hay calificaciones

- Celulas ManufacturaDocumento3 páginasCelulas ManufacturaElvis EspinozaAún no hay calificaciones

- Jose Chaves Trabajo 17Documento11 páginasJose Chaves Trabajo 17Andres FelipeAún no hay calificaciones

- Balotario Parte YenDocumento10 páginasBalotario Parte YenYenSanchezAún no hay calificaciones

- Diagrama HMDocumento22 páginasDiagrama HMJunitor Junior R TAún no hay calificaciones

- MANTENIMIENTO DE EQUIPOS LOGÍSTICOS EN PROMART FinalDocumento15 páginasMANTENIMIENTO DE EQUIPOS LOGÍSTICOS EN PROMART FinalGuillermo Paul Maza YaciaAún no hay calificaciones

- Ejercicio 1.1 y 1.5.Documento2 páginasEjercicio 1.1 y 1.5.Fabricio Alexis Diaz GonzalesAún no hay calificaciones

- MANTENIEMIENTODocumento2 páginasMANTENIEMIENTODiego RamosAún no hay calificaciones

- MRP ServiciosDocumento12 páginasMRP ServiciosFátima Raya C.Aún no hay calificaciones

- SIPOCDocumento2 páginasSIPOCJessica Lopez100% (1)

- Balance de LineaDocumento29 páginasBalance de LineaJuan Luis Espinoza AmayaAún no hay calificaciones

- EjemplosDocumento5 páginasEjemplosfanyAún no hay calificaciones

- TRABAJOCONTROLDocumento17 páginasTRABAJOCONTROLGiana GodoyAún no hay calificaciones

- Acciones CorrectivasDocumento4 páginasAcciones CorrectivasLuisa TamayoAún no hay calificaciones

- Ensayo Estatica.Documento3 páginasEnsayo Estatica.Luisa TamayoAún no hay calificaciones

- Ensayo Robert AlexyDocumento9 páginasEnsayo Robert AlexyLuisa TamayoAún no hay calificaciones

- EMPRESAS DEL ESTADO Expo 2 AdmnistrativoDocumento7 páginasEMPRESAS DEL ESTADO Expo 2 AdmnistrativoLuisa TamayoAún no hay calificaciones

- Matrimonio Ante Notario (Exp. Familia)Documento22 páginasMatrimonio Ante Notario (Exp. Familia)Luisa TamayoAún no hay calificaciones

- Restitucion de Local ArrendadoDocumento17 páginasRestitucion de Local ArrendadoLuisa TamayoAún no hay calificaciones

- Celebración Indebida de ContratosDocumento6 páginasCelebración Indebida de ContratosLuisa TamayoAún no hay calificaciones

- Votos HuelgaDocumento2 páginasVotos HuelgaLuisa TamayoAún no hay calificaciones

- Auto Admisorio de La DemnadaDocumento2 páginasAuto Admisorio de La DemnadaLuisa TamayoAún no hay calificaciones

- Actividad 1 Ste Fiscalidad Máster de Digefi 100124Documento5 páginasActividad 1 Ste Fiscalidad Máster de Digefi 100124ANIAún no hay calificaciones

- Ensayo Introduccion A La Administracion de Riesgos FINALDocumento11 páginasEnsayo Introduccion A La Administracion de Riesgos FINALSinai segoviaAún no hay calificaciones

- Acuerdo de Pago Patricia GuerreroDocumento2 páginasAcuerdo de Pago Patricia GuerreroDa Fdo ErAún no hay calificaciones

- Chile, Folklore Del CarbónDocumento199 páginasChile, Folklore Del CarbónWalter Foral LiebschAún no hay calificaciones

- Gaceta 23 de Abril de 2024 36,516 Seccion A - 240514 - 082800Documento4 páginasGaceta 23 de Abril de 2024 36,516 Seccion A - 240514 - 082800quintanillachris23Aún no hay calificaciones

- Cómo Liquidar o Disolver Una Sociedad MercantilDocumento5 páginasCómo Liquidar o Disolver Una Sociedad Mercantiljuridico qpAún no hay calificaciones

- TDR Ganaderia Expediente TecnicoDocumento10 páginasTDR Ganaderia Expediente TecnicoRONALD SANCHEZ GAMARRAAún no hay calificaciones

- Programa Electoralvox CordobaDocumento3 páginasPrograma Electoralvox CordobaBaltasar López BarahonaAún no hay calificaciones

- Caso Practico - Unidad 1 - Formulacion y Evaluacion de ProyectosDocumento8 páginasCaso Practico - Unidad 1 - Formulacion y Evaluacion de ProyectosD SuarezAún no hay calificaciones

- Informe 2 Desarrollo EconomicoDocumento7 páginasInforme 2 Desarrollo Economicopaulin osorioAún no hay calificaciones

- ORGANIGRAMADocumento1 páginaORGANIGRAMAJose Antonio Rivas OlivaAún no hay calificaciones

- Gui A Crecimiento Imparable - GratisDocumento9 páginasGui A Crecimiento Imparable - GratisSergi Lui-s Loaiza VAún no hay calificaciones

- PARCIAL Diana Carolina GarciaDocumento7 páginasPARCIAL Diana Carolina GarciaDIANAAún no hay calificaciones

- Tema 5Documento40 páginasTema 5Tatiana BARRERAAún no hay calificaciones

- PC1 - Caso P&g-WalmartDocumento8 páginasPC1 - Caso P&g-WalmartMaria del carmen Tamara MendezAún no hay calificaciones

- Jose Alfredo Perez EstradaDocumento31 páginasJose Alfredo Perez EstradaYuridia Mena VázquezAún no hay calificaciones

- Diapositivas Logistica y Costos de MantenimientoDocumento81 páginasDiapositivas Logistica y Costos de MantenimientoWilliam DiazAún no hay calificaciones

- Ejercicio 1 Bonos y OblegacionesDocumento2 páginasEjercicio 1 Bonos y OblegacionesJessica LópezAún no hay calificaciones

- Caso LAS 4PS DEL MARKETINGDocumento12 páginasCaso LAS 4PS DEL MARKETINGYaribel SánchezAún no hay calificaciones

- Catálogo de Ccuentas Sector HoteleroDocumento36 páginasCatálogo de Ccuentas Sector HoteleroSergio Manuel Buvoli LaraAún no hay calificaciones

- CCyC3 2° ParcialDocumento112 páginasCCyC3 2° ParcialMilagrosAún no hay calificaciones

- Cotizacion PSP - 16-04-2024Documento1 páginaCotizacion PSP - 16-04-2024Giovany Quillay SalazarAún no hay calificaciones

- Listado GrafosDocumento7 páginasListado GrafosCarlos Sebastian RetamalAún no hay calificaciones

- Ga3-Ata3-Taller 2 Análisis Crediticio Con Énfasis en Parámetros CuantitativosDocumento8 páginasGa3-Ata3-Taller 2 Análisis Crediticio Con Énfasis en Parámetros Cuantitativosriveroxiomara010Aún no hay calificaciones

- Finanzas Publicas VenezolanaDocumento5 páginasFinanzas Publicas VenezolanaAdrian Martinez0% (1)

- Clases de BancosDocumento2 páginasClases de BancosJonathan AjcayAún no hay calificaciones