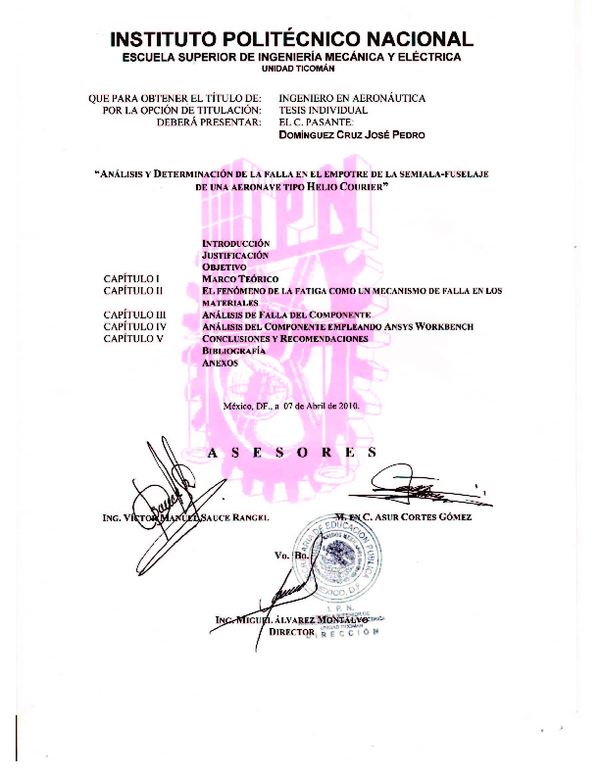

�INSTITUTO POLITÉCNICO NACIONAL

ESCUELA SUPERIOR DE INGENIERIA MECANICA Y

ELECTRICA

Unidad Profesional Ticomán

ANALISIS Y DETERMINACIÓN DE LA FALLA EN EL

EMPOTRE DE LA SEMIALA – FUSELAJE DE UNA

AERONAVE TIPO HELIO COURIER

T

E

S

I

S

QUE PARA OBTENER EL

TITULO DE INGENIERO

EN AERONAÚTICA

PRESENTA:

DOMINGUEZ CRUZ JOSÉ PEDRO

ASESORES:

ING VICTOR MANUEL SAUCE RANGEL

M. en C . ASUR CORTES GOMEZ

Abril 2010

��ÍNDICE

Pag

INTRODUCCION

8

JUSTIFICACION

9

OBJETIVO

10

CAPITULO 1 MARCO TEORICO

1.1 INTRODUCCIÓN AL CONCEPTO DE FALLA DE MATERIALES

1.1.1 Evolución de los conceptos de falla

1.1.2 Comparación entre las escalas de observación mecánica

y metalúrgica

1.1.3 Origen y prevención de fallas en los metales

12

12

13

15

1.2 CONSIDERACIONES METALÚRGICAS

17

1.3 CONSIDERACIONES MECÁNICAS

21

1.3.1 Diseño tradicional de estructuras y componentes mecánicos

1.3.2 Materiales empleados en la construcción de aeronaves

1.3.3 Cargas generales sobre una aeronave

1.3.4 Componentes estructurales del ala

1.4 ANALISIS DE LAS CAUSAS QUE PRODUCEN FALLA

1.4.1 Esfuerzo y Resistencia

1.4.2 Tipos de aplicación de carga

1.4.3 Efectos De Las Concentraciones Localizadas De Esfuerzos

1.4.4 Efecto De Los Reductores De Resistencia

1.4.5 Efectos De Los Esfuerzos Residuales

1.4.6 Otras Variables

1.4.7 Análisis de la Superficie de Fractura

1.4.8 Evaluación De Los Procedimientos Experimentales

1.4.9 Ensayos o pruebas no destructivas

1.5 CLASIFICACION DE LAS CAUSAS QUE PRODUCEN LAS FALLAS

3

23

26

28

30

32

33

34

34

35

35

36

37

37

38

41

�CAPITULO 2 EL FENÓMENO DE LA FATIGA COMO UN MECANISMO DE

FALLA EN LOS MATERIALES

2.1 Análisis de falla por fatiga

2.2 Fallas por fatiga, exanimación y análisis

2.3 Fallas típicas por fatiga

2.4 Examinacion de una fractura por fatiga

2.5 Análisis de las causas de una fractura por fatiga

2.6 Factores que afectan la vida en fatiga o la resistencia

2.7 Respuesta de un material sujeto a esfuerzos de fatiga

2.8 Prevención de fallas por fatiga

2.9 Consideraciones de Ingeniería

2.9.1 La curva S-N

2.9.2 Efectos del esfuerzo promedio

2.9.3 Daño acumulativo

2.9.4 Formación de grietas por fatiga

2.9.5 Propagación de grietas por fatiga

45

46

47

48

49

52

55

56

61

63

64

68

68

70

CAPITULO 3 ANÁLISIS DE FALLA DEL COMPONENTE

3.1.- Datos Informativos Del Componente

3.2 - Observaciones Iniciales

3.3.- Limpieza Y Preparación Del Componente

3.4.- Examinación Macroscópica.

3.5.- Examinación Microscópica

3.6.- Síntesis De Falla

74

77

78

78

82

83

CAPITULO 4. ANALISIS DEL COMPONENTE EMPLEANDO

ANSYS WORKBENCH

4.1.- Diseño Geométrico Del Componente

4.2.- Mallado De La Pieza

4.3- Conversión A Simulación

4.4.- Análisis Estructural

4.4.1 Solución

4.5.- Análisis De La Vida En Fatiga

4.5.1 Tipo de Análisis y datos de entrada.

4.5.2 Resultados del análisis

4.5.2.1 Vida en fatiga

4.5.2.2 Daño por fatiga y factor de seguridad

85

86

86

87

CAPITULO 5 CONCLUSIONES Y RECOMENDACIONES

96

BIBLIOGRAFIA

101

ANEXO1 DETERMINACIÓN DE LAS CARGAS EN LA AERONAVE

HELIO COURIER

104

ANEXO 2 CÁLCULO DE LA VIDA EN FATIGA EN ANSYS WORKBENCH

108

4

91

92

�ÍNDICE DE FIGURAS

Pag

Fig. 1.1 Patrones de fractura: por Corte y por Clivaje.

17

Fig. 1.2 a) Proceso de una fractura dúctil;

b) Fractura del tipo de Copa y Cono.

18

Fig. 1.3 Patrón “galoneado” característico de la falla de modo frágil por impacto.

19

Fig. 1.4 El patrón de las “Marcas de Playa”

20

Fig. 1.5 Cavidades de termofluencia en los límites de grano de un metal.

20

Fig. 1.6 Grietas intergranulares formadas durante el proceso de corrosión.

21

Fig. 1.7 Diagrama esquemático de las cargas sobre el ala de un avión

de transporte civil en cada fase de vuelo.

22

Fig. 1.8 Variables del diseño de componentes estructurales por la mecánica

del medio continuo.

24

Fig. 1.9 Comportamiento típico esfuerzo contra deformación de un material

en tensión uniaxial.

25

Fig. 1.10 Niveles de esfuerzo en un componente estructural.

26

Fig. 1.11 Aplicación media de los materiales en un avión de transporte actual.

27

Fig. 1.12 Distribución típica del levantamiento sobre el conjunto ala –fuselaje.

29

Fig. 1.13 El ala como un conjunto de elementos estructurales.

31

Fig. 2.1 Apariencias de la fractura de falla por fatiga.

47

Fig. 2.2 Patrón típico de una falla por fatiga (marcas de playa)

50

Fig. 2.3 Fisuras originadas por “Fretting” en un elemento mecánico.

54

Fig. 2.4 Ejemplos prácticos donde se puede apreciar el fenómeno de “Fretting”

54

Fig. 2.5 Esfuerzos típicos de fatiga.

62

Fig. 2.6 Curva típica de fatiga para dos materiales diferentes.

64

Fig. 2.7 Métodos para graficar datos por fatiga cuando el esfuerzo promedio

no es igual a cero.

65

Fig. 2.8 Diagrama de “Goodman”

66

Fig. 2.9 Método alternativo de graficar el diagrama de “Goodman”

67

Fig. 2.10 Diagrama empleado para representar la influencia del esfuerzo

promedio en la fatiga.

67

Fig. 2.11 Esquema que indica la formación de estrías en el proceso de fatiga.

69

5

�Fig. 2.12 Representación esquemática del crecimiento de una grieta por fatiga

72

Fig 3.1 Componente principal que constituye el empotre ala-fuselaje de la

Aeronave Helio Courier.

74

Fig 3.2 Ensamble del soporte de la semiala

76

Fig 3.3 Componentes en su condición inicial.

77

Fig 3.4 Vistas del componente a analizar

78

Fig 3.5 Aspecto de la fractura del componente tubular superior.

79

Fig 3.6 Fractura en el elemento inferior del ensamble

79

Fig 3.7 Vistas del ensamble en la zona del tubo telescopiado

80

Fig 3.8 Componente fragmentado

81

Fig 3.9 Patrón de “Marcas de Playa” en el componente telescopiado

81

Fig 3.10 Microfotografías que muestran el tipo de fractura presentado

en el componente telescopiado

82

Fig 4.1 Modelo geométrico del elemento de empotre ala-fuselaje

85

Fig 4.2 Mallado del componente previo al proceso de análisis estructural

86

Fig 4.3 Restricciones efectuadas al modelo en la zona del empotre ala- fuselaje

87

Fig 4.4 Carga aplicada a los elementos tubulares

88

Fig 4.5 Diagrama de esfuerzos de Von Mises en el modelo

88

Fig 4.6 Vista del componente tubular inferior.

89

Fig 4.7 Enfoque de la distribución de esfuerzos en la zona crítica indicada por la

directiva 82-16-08

Fig 4.8 Diagrama de concentración de esfuerzos en el área del primer barreno

90

Fig 4.9 Tipo de carga y curva S-N del material como datos de entrada

92

Fig 4.10 Vida en fatiga del elemento telescopiado con enfoque en la zona de los

barrenos

Fig 4.11 Trazo de contornos para los resultados de daño por fatiga y

factor de seguridad.

93

Fig A1 Vistas Principales del avión Helio Courier

105

6

90

94

�ÍNDICE DE TABLAS

Pag

Tabla 1.1 Evolución de los conceptos de falla y sus principales contribuciones.

13

Tabla 1.2 Clasificación y comparación entre escalas de observación

14

Tabla 1.3 Aleaciones de mayor empleo en un avión de transporte actual

28

Tabla 1.4 Esfuerzos residuales producidos por operaciones de manufactura

36

Tabla 1.5 Ensayos no destructivos, principios y aplicaciones

39

Tabla 2.1 Accidentes aéreos causados por la fatiga del material.

51

Tabla 2.2 Condiciones que causan la reducción de la resistencia a la fatiga

52

Tabla 2.3 Requerimientos para un diseño de estructuras en servicio exitoso

56

contra fatiga

Tabla 2.4 Factores de intensidad de esfuerzos para geometrías simples

58

Tabla 2.5 Técnicas de diseño en elementos para mejorar la resistencia a la fatiga

59

Tabla 2.6 Valores típicos de C y m para algunos materiales.

72

Tabla 4.1 Propiedades mecánicas del acero 4140 empleadas para el análisis

87

Tabla A1 Características generales del avión Helio Courier

105

7

�INTRODUCCIÓN

La gran mayoría de los objetos empleados en la vida cotidiana tienen dentro de sus

principales funciones soportar una carga externamente aplicada, estrictamente hablando,

un objeto sólido ya tiene originalmente la tarea de soportar su propio peso y conservar su

forma, sí

este constituye

parte de una estructura y soporta o transmite una carga

externamente impuesta se le denomina componente estructural. El simple hecho de ser

un elemento estructural

lo hace propenso a fallar y, aunque inicialmente dicho

componente trabaje de forma adecuada, en condiciones de servicio puede fallar. Si bien,

se llega a comprender el comportamiento de los materiales, frecuentemente las fallas

ocurren. El origen de estas fallas se encuentran en un diseño inadecuado, en una mala

selección del material, un mal procesamiento o en la aplicación inadecuada del mismo. La

principal labor del ingeniero consiste en anticiparse a las fallas potenciales y en

consecuencia, ejercitarse en el buen diseño, en la selección de los materiales y su

procesamiento, en el control de la calidad y en las pruebas para prevenirlas. Cuando

ocurren fallas, el ingeniero debe ser capaz de determinar la causa probable de falla de

modo que sus consecuencias puedan evitarse en un futuro.

Afortunadamente, hoy en día el ingeniero

ayudan a

comprender

cuenta con herramientas tecnológicas que

el comportamiento de las estructuras bajo condiciones muy

similares a las reales y que ayudan a establecer, en gran parte, los criterios para poder

determinar soluciones a los problemas de fallas.

Aunque el tema de análisis de falla es demasiado complejo, y sus aplicaciones se

encuentran en una gran variedad de campos, este trabajo analiza particularmente la falla

ocurrida en una aeronave, por lo que para su estudio también se toman en cuenta los

conocimientos aeronáuticos relacionados al análisis estructural.

Lo anterior, lleva a comentar de las capacidades de análisis y síntesis que el ingeniero

debe tener para poder solucionar los problemas de su entorno y cumplir con su función

dentro de la sociedad, sea cual sea el campo en el que se desarrolle.

8

�JUSTIFICACIÓN

Estudiar y analizar el componente estructural que falló en el sistema de sujeción

con el fuselaje de la semiala de la aeronave Helio Courier; teniendo consecuencias

fatales.

En el estudio y análisis se estableció la probable causa de falla, se desarrolló un

análisis del comportamiento del sistema, empleando el software comercial de

elemento finito ANSYS Workbench y de esta manera se propone alguna mejora en

el sistema, asegurando un desempeño confiable de la estructura de la aeronave y

garantizando la seguridad e integridad estructural.

9

�OBJETIVO GENERAL:

Estudiar, Analizar y Determinar la causa probable de falla en el empotre de la

semiala-fuselaje en la aeronave Helio Courier, mediante el análisis del

comportamiento estructural y el estudio de la fractura, así como la simulación del

comportamiento en fatiga de dicho elemento.

OBJETIVOS ESPECIFICOS

-

Estudiar la causa probable de falla

-

Analizar la falla de la pieza por fractografia a nivel macro y micro.

-

Determinar el tipo de falla.

- Analizar el comportamiento estructural de los elementos

-

Simular el comportamiento estructural del sistema mencionado mediante

software ANSYS Workbench

10

�CAPÍTULO 1

MARCO TEORICO

�CAPÍTULO 1 MARCO TEORICO

1.1 INTRODUCCION AL CONCEPTO DE FALLA DE MATERIALES

Las fallas de los materiales sólidos han sido observadas y registradas durante muchos

siglos. En cada era, las observaciones y el análisis han estado dentro del conocimiento

existente de las estructuras y materiales. El conocimiento de los materiales y la

comprensión de los requerimientos se han desarrollado con gran rapidez por lo que,

incluso hoy en día, una clasificación de las “causas probables de falla” puede resultar

compleja.

Dentro de algunas limitaciones, existen aproximaciones razonables encausadas hacia la

determinación de causas probables de fallas mecánicas y metalúrgicas. Ingenieros

mecánicos, metalúrgicos, matemáticos y físicos tienen diferentes puntos de vista y

emplean diferentes términos y técnicas con respecto a la falla mecánica de sólidos. Sea

cual sea el punto de vista, el reconocimiento de estas diferencias es provechoso para

resolver problemas de ingeniería.

1.1.1 EVOLUCION DE LOS CONCEPTOS DE FALLA

Los conceptos de falla actuales han sido desarrollados durante muchos años. Una

perspectiva puede obtenerse considerando una breve evolución a través del tiempo. El

desarrollo de los conceptos de falla puede ser descrito como sigue:

1.- Algunas ideas relacionadas en términos de fuerzas y deflexiones.

2.- Conceptos y medidas en términos de esfuerzo de tensión y deformación.

3.-Teorías de esfuerzo cortante y teorías en términos de esfuerzo combinado y

deformación.

4.-Teorías de comportamiento inelástico y dependiente del tiempo, así como conceptos

de flujo de corte y fractura. Los Ingenieros reconocen la existencia de diferentes modos de

falla.

5.-Teorías de la importancia básica de enlace atómico y estructura cristalina.

6.-Algunas teorías relacionadas con imperfecciones.

7.- Términos relacionados con comportamiento mecánico de aleaciones.

Actualmente, podemos mencionar que el concepto de falla ha sido estudiado y

evolucionado de tal manera que

ha

ha permitido el surgimiento de disciplinas como la

mecánica de la fractura y el empleo de nuevas técnicas de análisis como la aplicación de

Software CAE (Computer-Aided Engineering) en la solución de problemas relacionados

con fallas estructurales.

12

�CAP 1 MARCO TEORICO

________________________________________________________________________________

En resumen, la siguiente tabla muestra una lista abreviada de las tendencias en dicha

evolución.

Tabla 1.1 Evolución de los conceptos de falla y sus principales contribuciones. [13]

Periodo

1600-1700

1700-1800

1800-1850

1850-1900

1900-1925

1925-1945

1945-1965

1965-Actual

Conceptos desarrollados *

Fuerza – Deflexión

(Ley de Hooke)

(Teoría de Elasticidad)

Conceptos de corte

Teorías de resistencia (Tresca)

Modelos de comportamiento inelástico

Diferentes modos de falla

(Uso extensivo del acero)

Ideas de energía-distorsión

Flujo-Resistencia vs Fractura-Resistencia

Grietas de Griffith

(Metalografía y estudios de rayos-X)

Conceptos de dislocación en materiales

Consideraciones estáticas de carga

(Detalles de estudios metalúrgicos)

Propagación de grietas

(Estudios con microscopio electrónico y

radiación nuclear)

Estudios de fatiga

Amplio desarrollo de la mecánica de la fractura

(Equipo de tecnología avanzada en

laboratorio)

(Aplicación de software CAE)

* Los paréntesis indican las contribuciones indirectas dentro de los efectos de los conceptos de falla.

1.1.2 COMPARACION ENTRE

METALURGICA

LAS ESCALAS DE OBSERVACION MECANICA Y

Otra aproximación que da una idea dentro de la clasificación de las causas de falla es la

consideración de la escala de observación y descripción. Hace algunos años Paul Kuhn1

propuso cuatro tipos de esfuerzos que pueden ser considerados en el diseño de las

estructuras de aeronaves. Se consideró dicha propuesta y se agregaron otras dos

unidades (micrón y Angstrom) como punto de referencia con respecto a la clasificación de

diferentes tipos de falla.

1

Kuhn Paul “Fatigue Energy of the Airframe” conferencia presentada en la Universidad de Columbia, 1956

13

�CAP 1 MARCO TEORICO

________________________________________________________________________________

La siguiente tabla muestra una clasificación de escalas de observación que pueden ser

asignadas a las causas de falla así como los rangos que indican que esta propuesta

puede tener algún significado físico.

Tabla 1.2 Clasificación y comparación entre escalas de observación. [13]

Unidad

Simbolo

Fathom

F

Pie

ft

Diseño

preliminar

Esfuerzos

Pulgada

in

Diseño

detallado y

desarrollo

Altas

concentraciones

de esfuerzo.

Investigación

de Ingeniería

Inclusiones

Esfuerzos

internos

Investigación

Metalúrgica

Investigación

de Física

Dislocaciones

atomicas

Fuerzas

atómicas

mm

Milimetro

Micron

Angstrom

°

A

Área de

interés

Iniciación del

diseño

Escala

mecánica

Sobrecargas

Escala

metalúrgica

Selección del

material

Selección del

tratamiento

térmico

Selección de

la estructura

metalúrgica

Inclusiones,

tamaño de

grano,

esfuerzos

internos

Arreglo de

dislocaciones

Fuerzas

atómicas

La tabla anterior destaca algunas consideraciones importantes:

1.-

Diferentes términos de análisis se emplean en el área metalúrgica y en el área

mecánica a grandes escalas de análisis. Los términos en ambos grupos se aproximan en

lenguaje hacia escalas de menor dimensión.

2.-Las líneas de división para los diferentes niveles no son claras.

3.-Los factores involucrados en la falla de metales de ingeniería son complejos por lo que

en los modelos simples, pueden resultar difíciles de analizar.

De lo anterior, se puede mencionar que para realizar cualquier clasificación de causas

de falla, incluso para el propio análisis de falla se deben considerar los puntos de la escala

de referencia. Existen algunos factores no incluidos dentro de la descripción anterior, dos

de importantes son el tiempo y la temperatura.

En conclusión, se mencionan algunos aspectos a considerar en relación con las causas

de falla.

14

�CAP 1 MARCO TEORICO

________________________________________________________________________________

1.- La falla de elementos estructurales de ingeniería, contiene uno o más defectos

mecánicos o de índole metalúrgicos. Algunos son inevitables y otros se pueden evitar con

la atención conveniente en cada proceso involucrado en el historial de las partes; se debe

tener cuidado al considerar aspectos económicos.

2.- La falla pueden ocurrir en diferentes modos. Es común estimar el modo más crítico

para una situación particular y planear la prevención de esta. En algunas instancias un

modo importante se puede pasar por alto, en algunas otras, más de un modo puede ser

considerado a detalle.

3.- En términos de ingeniería se ha aceptado la posibilidad de algún grado de falla en un

elemento estructural

y se hace una estimación aproximada para prevenir mayores

catástrofes. Algunos ejemplos son el concepto en aeronaves conocido como “fail-safe”2,

el uso de “crack-stoppers” en elementos estructurales o el empleo de un material

resistente a la fractura “fracture-tough” para prevenir fractura frágil.

1.1.3 ORIGEN Y PREVENCION DE FALLAS EN LOS METALES [1]

Se puede prevenir la falla en los metales a través de varios procedimientos. En términos

generales, las etapas en las que se puede prevenir dicha falla son las siguientes:

•

Diseño de los componentes

•

Selección de los materiales

•

Técnicas de procesamiento de los materiales

•

Consideración de las condiciones de servicio

Diseño

Los componentes deben ser diseñados para:

a) Permitir que el material resista el esfuerzo máximo que se espera se aplique

durante el servicio.

2

Termino empleado para la estructura o elemento estructural de la aeronave que se ha calculado con el fin de asegurar

que no es probable su fallo catastrófico por fatiga, o por otro fallo simple o parcial.

15

�CAP 1 MARCO TEORICO

________________________________________________________________________________

b) Evitar concentraciones de esfuerzos, que provocan que el material falle bajo cargas

menores a las esperadas.

c) Asegurarse que el deterioro del material durante el servicio, no provoque la falla

bajo cargas menores a las esperadas.

La falla por termofluencia, fatiga o esfuerzo-corrosión ocurren bajo esfuerzos muy por

debajo del esfuerzo de fluencia, El diseño del componente debe estar basado en los

datos apropiados de termofluencia, fatiga o esfuerzo-corrosión, no en el esfuerzo de

fluencia. La concentración de esfuerzos, producidos por muescas en el diseño tales como

entrantes agudas, deben evitarse. Las esquinas muy acentuadas concentran los esfuerzos

de modo que las grietas por fatiga o por corrosión pueden nuclear más fácilmente.

Selección de los materiales

En ingeniería se dispone de una gran diversidad de materiales para cualquier utilización,

siendo muchos de ellos capaces de soportar la aplicación de grandes esfuerzos. La

selección de un material está basada tanto en la capacidad de servicio del material como

en el costo del material y de su procesamiento.

Procesamiento de los materiales

Todas las componentes con terminado son en algún momento sometidas a algún tipo de

procesamiento-moldeo, conformado, maquinado, unión o tratamiento térmico para producir

la forma, el tamaño y las propiedades adecuadas. Sin embargo, puede introducir una gran

cantidad de defectos. El ingeniero debe diseñar para compensar estos defectos o bien

detectar su presencia y rechazar el material o corregir la falla.

Condiciones de servicio

En el comportamiento de un material influyen las condiciones de servicio, incluyendo el

tipo de carga, el medio ambiente y la temperatura a la que esta expuesto. Otro origen de la

falla es el uso inapropiado del material en servicio como una sobrecarga del material o un

mantenimiento inadecuado que a su vez puede conducir a un sobrecalentamiento y a la

oxidación.

16

�CAP 1 MARCO TEORICO

________________________________________________________________________________

1.2 CONSIDERACIONES METALURGICAS

La fractura es la separación o fragmentación de un sólido bajo la acción de una carga

externa, a través de un proceso de creación de nuevas superficies, las superficies de

fractura. El hecho de que una fractura pueda iniciar en regiones muy localizadas y

frecuentemente pequeñas de un componente estructural y de que ocurra a esfuerzos

menores de los de diseño, le dan sus características de ser súbita, inesperada y

catastrófica.

En este punto, será útil definir algunos conceptos relacionados con mecanismos de falla

reconocidos, no existe un acuerdo entre una clasificación genérica de dichos modos, sin

embargo, por la forma en la que se produce la fractura en la micro estructura del material

se pueden generalizar las formas: intergranular y transgranular. [13]

Dentro del modo intergranular prevalecen fenómenos como la corrosión o esfuerzocorrosión. Corte y clivaje ocurren en tensión estática y de forma transgranular; son más

distinguibles por su apariencia. La siguiente figura muestra estos dos fenómenos con sus

superficies y patrones característicos.

Fig. 1.1 Patrones de fractura: (arriba) por corte; (abajo) por clivaje [13]

Sin embargo, desde el punto de vista del comportamiento de los materiales, se reconocen

dos tipos de fractura (dúctil y frágil) dependiendo de la cantidad de deformación plástica

previa, y que estas a su vez forman parte de otra clasificación de mecanismos por el que

fallan los materiales cuando son sometidos a un esfuerzo. Se consideran cinco

17

�CAP 1 MARCO TEORICO

________________________________________________________________________________

mecanismos comunes de fractura: la falla dúctil, frágil, por fatiga, por termofluencia y de

esfuerzo corrosión. [1]

Fractura dúctil: Ocurre normalmente en forma transgranular (a través de los granos) en

los metales que tienen ductilidad y tenacidad satisfactorias,

Se observa una buena

cantidad de deformación antes de la fractura final, Las fracturas dúctiles se deben

normalmente a sobrecargas simples o a la aplicación de un esfuerzo excesivo en el

material.

La fractura dúctil en una prueba de tensión simple se inicia con la nucleación y crecimiento

de microhuecos, estos se forman cuando un esfuerzo elevado provoca la separación del

metal en los límites de grano. Cuando el esfuerzo local continúa incrementándose crecen

los microhuecos y se producen huecos mayores. Finalmente, el área de contacto metalmetal es demasiado pequeña para soportar a carga y ocurre la fractura final.

En las secciones metálicas gruesas se espera encontrar evidencia de estricción con una

parte importante de la superficie de la fractura teniendo una cara plana donde nuclear

primero los microhuecos y un pequeño labio de corte donde la superficie de la fractura se

encuentra a 45° del esfuerzo aplicado. El labio de corte confiere a la fractura una

apariencia de copa y cono. Generalmente, la simple observación macroscópica de esta

ruptura es suficiente para identificar la falla.

a)

b)

Fig. 1.2 a) Proceso de una fractura dúctil [21]; b) Fractura del tipo de copa y cono observada en

material dúctil.

18

�CAP 1 MARCO TEORICO

________________________________________________________________________________

La fractura dúctil en tensión es usualmente precedida por una reducción en el diámetro

llamado cuello. Este comienza en un punto de inestabilidad plástica donde se incrementa

el esfuerzo para compensar la disminución del área en la sección transversal. [4]

Fractura frágil: Ocurre en los materiales de alta resistencia o en los de baja ductilidad y

tenacidad. La fractura frágil se presenta con frecuencia cuando la falla es causada por un

impacto en lugar de una sobrecarga. En este tipo de fractura se presenta poca o nula

deformación plástica y normalmente las grietas se propagan más fácilmente a lo largo de

planos cristalográficos específicos por agrietamiento o clivaje.

En algunos casos, sin

embargo, la grieta puede tomar una trayectoria intergranular (a lo largo de los límites de

grano), particularmente cuando la segregación o las inclusiones debilitan los límites de

grano. Una característica común de la fractura es el patrón galoneado producido por los

frentes de grieta separados que se propagan en diferentes niveles en el material como se

muestra en la figura 1.3. Se extiende desde el origen de la grieta un patrón de marcas

superficiales radiales. Este patrón ayuda a identificar tanto la naturaleza frágil del proceso

de la falla como el origen de la misma.

Fig. 1.3 Patrón “Galoneado” característico de la falla de modo frágil por impacto [13]

Fractura por fatiga3: La fractura ocurre en un proceso que comprende la nucleación de

una grieta, la propagación cíclica de la misma y la falla catastrófica del metal.

Normalmente los lugares de nucleación de la grieta incluyen defectos superficiales como

ralladuras o picaduras, esquinas agudas debidas a un diseño deficiente o a una impropia

fabricación, inclusiones, límites de grano, etc.

Las fallas por fatiga a menudo son fáciles de identificar. La superficie de la fractura en

particular cerca del origen es normalmente tersa. La superficie se hace más áspera

3

Este mecanismo de falla se explica mas a detalle en el capítulo 2

19

�CAP 1 MARCO TEORICO

________________________________________________________________________________

conforme la grieta crece y puede volverse finalmente fibrosa durante su fase final de

propagación. Los exámenes microscópico y macroscópico revelan una superficie de

fractura que incluye un patrón de marcas de playa y estrías. Las marcas de playa se

forman normalmente cuando la carga es intermitente durante el servicio y las estrías, en

una escala mucho mas fina, pueden mostrar la posición de la punta de la grieta después

de cada ciclo. La observación de las marcas de playa sugiere siempre una falla por fatiga

pero la ausencia de este patrón no la descarta. como se muestra en la figura 1.4.

Fig. 1.4 El patrón de las “Marcas de Playa” indica la fatiga como mecanismo de fractura [20]

Termofluencia y ruptura por esfuerzo: A temperaturas elevadas un metal experimenta

deformación plástica inducida térmicamente aun cuando el esfuerzo aplicado esté por

debajo del punto de fluencia nominal. Las fallas por termofluencia, se definen como la

deformación distorsión excesiva de las partes metálicas incluso si no ha ocurrido la

fractura. Las fallas de ruptura por esfuerzo son definidas como la fractura real de la parte

metálica, como se muestra en la figura 1.5.

Normalmente, la falla dúctil por esfuerzo es generalmente transgranular y ocurre a

velocidades de termofluencia altas, tiempos cortos de la ruptura y temperaturas

relativamente bajas de exposición. Por lo contrario, la falla de tipo frágil es normalmente

intergranulares, muestra poca estricción y ocurre más frecuentemente a velocidades bajas

de termofluencia y temperaturas altas.

Fig. 1.5 Cavidades de Termofluencia en los límites de grano de un metal [22]

20

�CAP 1 MARCO TEORICO

________________________________________________________________________________

Fracturas por esfuerzo y corrosión: Estas fracturas ocurren muy por debajo del valor de

fluencia del metal debido al deterioro por un medio corrosivo. Los esfuerzos pueden ser

aplicados externamente o ser esfuerzos residuales acumulados. Estas fallas se identifican

a través de un examen microscópico del metal contiguo. Por lo común, se observa una

amplia ramificación de las grietas a lo largo de los límites de grano. La ubicación en donde

se iniciaron las grietas puede identificarse por la presencia de un producto de la corrosión.

Un ejemplo se muestra en la figura 1.6

Fig. 1.6 Grietas intergranulares formadas durante el proceso de corrosión

1.3 CONSIDERACIONES MECANICAS

Dependiendo de las condiciones de carga, geometría del cuerpo y de las propiedades

mecánicas del material, para fracturar un componente estructural, puede ser necesario

sostener e incluso incrementar la carga después de que la iniciación de grietas ha tenido

lugar mientras que en otros casos bastará con alcanzar el punto de iniciación de grieta que

después se propagará espontáneamente. Esta definición permite enfocar la atención en

varios detalles al describir los requerimientos y las especificaciones de un componente o

de un sistema estructural en donde las concentraciones de esfuerzo son críticas en fatiga,

además, el esfuerzo local puede no ser determinado por una teoría elástica y se tendrían

que tomar otras consideraciones

muesca

adicionales como la sensibilidad a la fatiga en una

por lo que los conceptos de confiabilidad también dependerían del material.

Algunos detalles complejos en los requerimientos pueden ser ilustrados considerando las

cargas sobre el

ala de un avión de transporte. La figura 1.7

muestra un diagrama

esquemático que indica la variación de dichas cargas con respecto al tiempo, es

importante mencionar que cierta información puede presentar algunas limitaciones:

21

�CAP 1 MARCO TEORICO

________________________________________________________________________________

a) El diagrama proporciona solamente una “clase de carga promedio”. Un ala en

particular puede someterse a elevadas cargas o puede estar sujeta a diferente

orden de ocurrencia de estas; incluso puede experimentar diferente tipos de cargas.

b) La estructura del ala es compleja por lo que, los esfuerzos producidos por las

sobrecargas (indicadas en el diagrama), son estimados aproximadamente.

c) Los cambios radicales en el diseño, el material, el ensamble o en la operación de la

aeronave pueden cambiar los valores significativamente.

Este tipo de consideraciones son importantes para el diseñador quien debe anticiparse a

factores como la temperatura y a la combinación de esfuerzos, también debe considerar

posibles esfuerzos residuales y defectos en el proceso entero desde la fundición, forjado,

moldeado, maquinado, etc. hasta el ensamble completo.

Fig. 1.7 Diagrama esquemático de las cargas sobre el ala de un avión de transporte civil en cada fase

de vuelo. [13]

22

�CAP 1 MARCO TEORICO

________________________________________________________________________________

1.3.1 DISEÑO TRADICIONAL DE ESTRUCTURAS Y COMPONENTES MECÁNICOS

La consecuencia inmediata de la aplicación de las cargas en un cuerpo sólido es la

aparición de los esfuerzos, el esfuerzo es la reacción interna a la aplicación de una carga

externa. Los esfuerzos causan las deformaciones y en el momento en que el material no

puede deformarse más, sobreviene la fractura. Técnicamente, la fractura impone el fin

absoluto de la vida de un componente, situación que puede darse tanto en el servicio, lo

más común, o antes de ponerse en servicio, como cuando la fractura ocurre durante la

fabricación, transporte o instalación.

Tradicionalmente el análisis de esfuerzos, en un componente estructural es realizado

considerando que la material es un continuo, esto significa que no existen huecos, grietas

ni defectos en el material y por lo tanto los esfuerzos generados por las cargas

externamente impuestas son calculados considerando el total del área de la sección

donde son transmitidos los esfuerzos. Este tipo de análisis es conocido como mecánica

del medio continuo y bajo este concepto, el análisis del comportamiento mecánico de un

sólido se hace bajo el siguiente procedimiento:

1.- Definición de la geometría de la pieza o estructura.

2.- Definición o cálculo de las cargas.

3.- Cálculo o medición de los esfuerzos

4.-Cálculo de los desplazamientos y deformaciones resultados de los esfuerzos

generados.

Una vez conocidos estos cuatro aspectos, se selecciona el material cuya resistencia sea

superior a los esfuerzos calculados o bien, se define una geometría tal, que los esfuerzos

presentes no superen la resistencia del material. En todo caso los desplazamientos y

deformaciones existentes deben mantenerse debajo de un valor que no alteren el

funcionamiento de la pieza o estructura.

En resumen, la base del diseño de un componente con respecto a la mecánica del medio

continuo es que el componente tenga la capacidad de soportar y transmitir cargas

menores a su resistencia, que se establece como el esfuerzo máximo permisible. Así, en

el diseño tradicional, el ingeniero juega con tres variables que son: la resistencia del

material, definida por sus propiedades en tensión; la geometría, caracterizada por la forma

23

�CAP 1 MARCO TEORICO

________________________________________________________________________________

y tamaño de la sección que soporta los esfuerzos y, las cargas, para las cuales considera

los valores normales de servicio y sobrecargas eventuales.

RESISTENCIA DEL MATERIAL

Limite elástico. Resistencia tensil

VARIABLES

EN EL

DISEÑO

TRADICIONAL

CARGAS

De servicio y eventuales

GEOMETRIA

Espesor. Forma de la sección.

Fig. 1.8 Variables del diseño de componentes estructurales por la mecánica del medio continuo [5]

Para llevar a cabo el diseño con base a la mecánica del medio continuo es necesario

conocer:

1.- La distribución de la sección transversal del componente, en función de las cargas,

geometría y dimensiones del mismo.

2.- El valor de la resistencia última y el límite de cedencia del material.

3.- La forma y dimensiones de la sección transversal del componente y sobre la cual

están definidos los esfuerzos.

Estos tres factores están relacionados en forma general por la definición matemática del

esfuerzo que es:

σ=

P

A

Donde σ es el esfuerzo, P es la carga o fuerza externa que actúa sobre el componente y

A es el área de la sección transversal. El criterio general de diseño en la mecánica del

medio continuo es usualmente:

Si σ > EMP, el componente está propenso a falla

24

�CAP 1 MARCO TEORICO

________________________________________________________________________________

Donde EMP es el Esfuerzo Máximo Permisible. En el diseño tradicional, por lo general

se busca prevenir la deformación plástica ya que una pieza deformada plásticamente no

cumplirá su función eficientemente, por lo que el esfuerzo máximo permisible a considerar

en la estructura es el límite de cedencia σ 0. Este criterio esta basado en el

comportamiento típico esfuerzo-deformación de los materiales en el ensayo de tensión

uniaxial, el cual se muestra en el siguiente diagrama. Se observa que en un material

sometido a esfuerzo de tensión, primero ocurre una deformación elástica cuya magnitud

es proporcional al esfuerzo (la constante de proporcionalidad es el modulo elástico (E)

seguida de una deformación plástica, después de sobrepasar el esfuerzo de cedencia σ 0.

Durante la deformación plástica, el esfuerzo para continuar la deformación se incrementa

debido al endurecimiento por deformación hasta alcanzar un valor máximo, llamado

resistencia máxima σ

max.

Después de este punto el esfuerzo decrece porque se forma

una constricción en la sección transversal de la pieza, llamada cuello hasta llegar al punto

de fractura. La deformación máxima hasta el punto de fractura se conoce como ductilidad.

Como la fractura es una etapa posterior a la deformación plástica se supone que un

diseño contra deformación plástica automáticamente es un diseño contra fractura.

Zona Elástica

ESFUERZO

(σ )

Zona Elasto-Plástica

Resistencia Máxima

(σ

max)

Esfuerzo De

Cedencia

(σ )

Fractura

Modulo de

Young

(E)

Ductilidad

DEFORMACIÓN

(ε )

Fig. 1.9 Comportamiento típico esfuerzo contra deformación de un material en tensión uniaxial [5]

25

�CAP 1 MARCO TEORICO

________________________________________________________________________________

Para compensar la presencia de esfuerzos adicionales introducidos durante la fabricación,

ensamble o servicio y de defectos que incrementen los esfuerzos, el esfuerzo máximo

permisible o esfuerzo de diseño se calcula dividiendo la resistencia del material (limite

elástico o resistencia máxima) entre un factor de seguridad (FS), el cual típicamente varia

de 1 hasta 10 dependiendo del tipo de aplicación, servicio, calidad del material, etc. Entre

más desconfianza se tenga acerca de las cargas de servicio y calidad del material y entre

más graves sean las posibles consecuencias de una falla, más alto es el factor de

seguridad. De esta manera, al diseñar y poner en servicio un componente estructural se

definen al menos cuatro niveles de esfuerzos, como se indica en la siguiente figura.

VALORES DEL

ESFUERZO

σ

max ó

σ

Resistencia máxima del componente

0

Valor máximo

esperado de σ

(σ

max ó

σ 0 ) / FS

σ

Límite de diseño

Margen de

seguridad real

Esfuerzo máximo permisible

Nivel de operación normal

op

Margen de

seguridad por

diseño

Fig. 1.10 Niveles de esfuerzo en un componente estructural [5]

1.3.2 MATERIALES EMPLEADOS EN LA CONSTRUCCIÓN DE AERONAVES

Varios factores influyen en la selección del material para la estructura de la aeronave pero

la resistencia sumada a la ligereza son consideradas, probablemente, las más

importantes. No obstante, existen otras propiedades que llegan a ser tomadas en cuenta

por su significado crítico como la rigidez, dureza, resistencia a la corrosión, resistencia a la

fatiga y a los efectos de un medio ambiente caluroso, manejo fácil para fabricación,

disponibilidad, y no menos importante, su costo. De manera general, la selección de

materiales para aplicaciones estructurales en aeronaves depende principalmente de sus

26

�CAP 1 MARCO TEORICO

________________________________________________________________________________

requerimientos de funcionalidad. Entre las principales propiedades mecánicas que deben

reunir para su acertada funcionalidad se encuentran:

•

•

•

•

•

•

•

•

•

Resistencia a la corrosión

Resistencia al esfuerzo de compresión

Modulo de elasticidad

Resistencia a la Fatiga

Requerimientos de diseño (no crítica)

Desarrollo de fractura por fatiga

Tenacidad a la fractura

Esfuerzo de corte

Resistencia a la tensión

Las zonas o áreas de la aeronave que requieren de estas propiedades mecánicas son las

siguientes:

•

•

•

•

•

•

•

•

Piel del fuselaje

Largueros del fuselaje

Cuadernas del fuselaje

Piel superior e inferior del ala

Largueros del ala

Tableros del ala

Costillas y vigas

Empenaje

Los Materiales básicos de empleo aeronáutico se pueden clasificar en cuatro grandes

grupos:

1.- Aleaciones ferrosas

Mats Diversos

Mats.

Miscelaneos

1%

Mats. Compuestos

3%

Acero

12%

2.- Aleaciones ligeras:

-Aleaciones de Aluminio

-Aleaciones de Titanio

Titanio

6%

3.- Materiales compuestos

4.-Materiales Diversos

Aluminio

78%

Fig. 1.11 Aplicación media de los

materiales en un avión de transporte actual [8]

27

�CAP 1 MARCO TEORICO

________________________________________________________________________________

Nótese que las aleaciones ligeras son las que prevalecen en mayor proporción (78%).

La siguiente tabla muestra la aplicación de estas aleaciones en una aeronave de

transporte actual. (Aunque esto, actualmente esta cambiando de manera muy rápida)

Tabla 1.3 Aleaciones de mayor empleo en un avión de transporte actual [8]

ALEACION

4180

Acero de baja aleación

4340, 8630

resistencia

Acero de muy alta

316,347,403,440 Acero inoxidable

A286,RA330 Aceros Cromo-Niquel

355,A356,518 Aleaciones de

Aluminio de moldeo

2024,6061,7049 Aleaciones de

Aluminio forja (admiten

tratamiento térmico)

7075,7178,7475

5052,5456 Aleaciones de Aluminio

de forja (no tratables)

Ti-6Al-4V Aleaciones de Titanio

Ti-5Al-2,5Sn;ELI

Ti-SAl-1Mo-1V

Ti-6Al-4V ELI

Ti-Al-2Sn-4Zr-6Mo

Ti-13V-11Cr-3Al

EMPLEO TÍPICO

Uso general, piezas poco cargadas

Engranajes, trenes de aterrizaje, pernos

Escapes motores, posquemadores.Forjas y moldeos para

motores. Piezas de avión locales sometidas a corrosión.

Turbinas (discos, álabes).Poco empleo en el avión

Motores, compresores

Ruedas de avión, soportes, poleas

Buena resistencia a la corrosión: Cajas de instrumentos.

Revestimientos ala-fuselaje, carenados.

Tuberías, depósitos, resistencia a la corrosión.

Piezas de alta resistencia, chapas y partes de ala.

Largueros, revestimientos.

Recipientes a presión, tubería hidraúlica

Compresor

Uso general en piezas de resistencia intermedia

Buena tenacidad

Aplicaciones de alta temperatura

Uso general en avión y motores

Discos de compresor y fan

Elementos de alta resistencia

1.3.3 CARGAS GENERALES SOBRE UNA AERONAVE

La estructura de la aeronave en términos generales soporta dos tipos de cargas: cargas

en vuelo y cargas en tierra. Básicamente, todas las cargas en vuelo son resultado de la

distribución de presiones sobre la superficie de la piel producida por vuelo estacionario,

condiciones de maniobra o por ráfagas de aire. Una distribución típica sobre la

combinación ala-fuselaje se muestra en la siguiente figura (Figura 1.12)

28

�CAP 1 MARCO TEORICO

________________________________________________________________________________

LEVANTAMIENTO

RESULTANTE

Fig. 1.12 Distribución típica del levantamiento sobre el conjunto ala –fuselaje [7]

Cabe mencionar que las maniobras o las ráfagas no introducen cargas diferentes pero

estas se ven reflejadas en cambios de magnitud y posición en el tipo de cargas existentes

sobre los ejes del avión4.

El gran número de cargas que actúan sobre el avión se pueden clasificar, de manera

simplificada, en las siguientes categorías:

1.- Cargas aerodinámicas

-Por maniobra

-Por ráfagas de aire

2.- Cargas de inercia

-Por aceleración

-Por vibración

-Por Flameo (Flutter)

3.- Cargas debidas al sistema de propulsión

-De empuje o tracción

-Del par motor

-De vibración

4.- Cargas debidas al aterrizaje

5.- Cargas debidas al despegue

6.- Cargas especiales

-De presurización

-Cargas de remolque y/o rodaje.

4

La resistencia básica y los límites de rendimiento en vuelo para una aeronave en particular son mostrados en la

envolvente de vuelo (o diagrama V-n)

29

�CAP 1 MARCO TEORICO

________________________________________________________________________________

1.3.4 COMPONENTES ESTRUCTURALES DEL ALA

Las funciones básicas de la estructura de la aeronave son resistir y transmitir las cargas a

las que se somete de acuerdo a las condiciones en las que se desarrolla el vuelo. Estos

requerimientos resultan en estructuras de pared delgada donde la superficie externa o piel

es usualmente soportada por miembros longitudinales y transversales capaces de resistir

cargas de flexión, compresión y torsión sin pandearse. Tales estructuras son conocidas

como semi-monocoque.

Primero y para efectos de este estudio, se considera el ala como un complejo arreglo

estructural que comprende largueros, larguerillos, costillas y piel principalmente.

La forma de la sección transversal esta gobernada por consideraciones aerodinámicas y

claramente deber ser mantenida para todas las combinaciones de carga, esta es una de

las funciones de las costillas. Estas también actúan junto con la piel en resistir la

distribución de la presión aerodinámica: distribuyen las cargas concentradas y

redistribuyen los esfuerzos en la superficie del ala. Las costillas incrementan los esfuerzos

de pandeo de los largueros proporcionando una restricción y estableciendo su longitud de

los mismos. Las dimensiones de las costillas son gobernadas por su posición a lo largo del

ala y por las cargas a las que son requeridas para soportarlas. Es importante señalar que

las costillas más cercanas a la raíz del ala son requeridas para absorber y transmitir más

cargas concentradas tales como las reacciones en el empotre con el fuselaje por lo que su

construcción puede resultar mas rigurosa, al igual que hay costillas que soportan

reacciones debidas a la deflexión de superficies móviles tales como alerones o flaps.

Por otra parte la función primaria del revestimiento del ala es formar una superficie

impermeable para soportar la distribución de la presión aerodinámica de la cual se deriva

el levantamiento del ala. Estas fuerzas aerodinámicas son transmitidas a las costillas y

larguerillos a través de la piel. La resistencia al corte y a las cargas por torsión es

proporcionada principalmente por la piel y los largueros (almas); las cargas axiales y de

flexión son soportadas por la combinación de la piel y los larguerillos. La unión de la piel,

los larguerillos y las costillas forman pequeños paneles que incrementan la resistencia al

pandeo, esta acción de los larguerillos sobre la piel básicamente es causa de la

estabilidad, lo que permite, como se mencionó anteriormente, resistir las cargas axiales y

de flexión.

30

�CAP 1 MARCO TEORICO

________________________________________________________________________________

Además de la función de los largueros (a través de las almas) que es la de suministrar

gran resistencia al corte y cargas de torsión, tienen una función secundaria de soportar,

junto con la piel, las cargas de compresión derivadas de las cargas axiales y por flexión. A

su vez, ejercen una influencia estabilizadora en la piel de una manera similar a los

larguerillos. Si bien, lo anterior se ha referido a la estructura del ala, también se aplica a la

las superficies aerodinámicas como el estabilizador horizontal y el vertical.

Fig. 1.13 El ala como un conjunto de elementos estructurales [19]

Cabe mencionar que algunos factores que influyen en el arreglo estructural del ala son el

peso, el diseño del empotre ala-fuselaje, la prevención de fenómenos aeroelásticos como

el flutter5 y no menos importante, su costo de producción. Así mismo, los requerimientos

de resistencia del ala, como se ha analizado previamente en el diseño de estructuras,

deben satisfacer principalmente que ningún elemento del ala debe estar sujeto a esfuerzos

superiores al esfuerzo de cedencia, así como que también la estructura debe ser capaz de

soportar las cargas de diseño sin ruptura o colapso, recordando que la magnitud de las

cargas de diseño equivale a las cargas límite que puede soportar la estructura

multiplicada por un factor de seguridad.

5

El flameo o flutter es un fenómeno aeroelástico de tipo dinámico en el que intervienen las propiedades elásticas de la

estructura y fuerzas aerodinámicas y de inercia. La distribución de masas hace que cada parte de la estructura tenga

frecuencias naturales de oscilación de modo que si la estructura se ve sometida a una fuerza excitadora de una frecuencia

próxima a la natural se llegará a una condición de resonancia con riesgo de falla estructural.[15]

31

�CAP 1 MARCO TEORICO

________________________________________________________________________________

En general el factor de seguridad empleado en las estructuras aeronáuticas es de 1.5. [3]

derivado de la relación que existe entre los valores del esfuerzo último y el esfuerzo de

cedencia propios del Aluminio.

1.4 ANALISIS DE LAS CAUSAS QUE PRODUCEN FALLA

En cualquier análisis de las causas que producen falla, es importante obtener tantos datos

como sean posibles de la propia pieza que falló, además de examinar las condiciones en

el momento que se produjo la falla. Algunas preguntas que deben hacerse son:

1.- ¿Cuánto tiempo estuvo la pieza en funcionamiento?

2.- ¿Cuál era la naturaleza de los esfuerzos aplicados a la pieza en el momento en que se

produjo la falla?

3.- ¿Estuvo la pieza sometida a una sobrecarga?

4.- ¿Se instaló adecuadamente la pieza?

5.- ¿Estuvo sometida a servicio excesivo?

6.- ¿Hubo algunos cambios en el ambiente?

7.- ¿Tuvo la pieza un mantenimiento adecuado?

Después de estudiar la superficie fracturada se deben contestar las siguientes preguntas

1.- ¿Fue fractura dúctil, frágil o una combinación de ambas?

2.- ¿Empezó la falla en la superficie o por debajo de ella?

3.- ¿Empezó la falla en un punto o se originó en diversos puntos?

4.- ¿Empezó la fisura recientemente o había estado creciendo por un tiempo largo?

Debe ser obvio que no puede prescribirse ninguna solución adecuada, a menos que se

disponga de la información que considere la forma en que se comportó y falló la pieza.

Las pruebas de laboratorio y de campo permiten evaluar los efectos del material, el diseño

y las variables de fabricación sobre el comportamiento de la pieza en condiciones

controladas, por otro lado, el análisis de las causas que producen las fallas, se centra en

las piezas devueltas del servicio y de este modo dan resultados de condiciones reales de

operación. Combinando la información de los ensayos, con los resultados del análisis, se

puede obtener un cuadro claro de las causas que producen falla.

32

�CAP 1 MARCO TEORICO

________________________________________________________________________________

Cuando se estudia una falla se debe tener especial cuidado con no destruir pruebas

importantes. Los estudios detallados requieren generalmente un conocimiento previo de la

historia del servicio (tiempo, temperatura, carga, ambiente, etc) junto con el análisis

químico, fotomicrografias, etc.

El procedimiento para investigar una falla abarca, en términos generales, cuatro áreas:

1.- Observaciones iniciales. Un estudio detallado visual del componente real que falló

debe hacerse tan pronto como sea posible, una vez que se detecta la falla, además, se

deben registrar todos los detalles por medio de fotografías para revisión posterior y hacer

la interpretación de las marcas de deformación, de la apariencia de la fractura, de la

deterioración, de los contaminantes y otros factores.

2.-Datos

informativos.

especificaciones

y

Reunir

dibujos,

todos

diseños

de

los

datos

disponibles

componentes,

referentes

fabricación,

a

las

reparaciones,

mantenimiento y utilización de servicio.

3.-Estudios de laboratorio. Verificar que la composición química del material esté dentro

de los límites especificados y constatar las dimensiones y propiedades del componente.

Se deben efectuar los ensayos suplementarios que se necesiten; por ejemplo dureza y

determinación de microestructura para verificar el tratamiento térmico, pruebas no

destructivas para examinar si existen defectos de procesamiento o fisuras, composición de

productos de corrosión, un ensayo de flexión libre para comprobar la ductilidad, etc. A

menudo, el examen de una superficie de fractura con un microscopio puede revelar el tipo

y causa de falla.

4.-Síntesis de la falla. Estudio de todos los hechos y evidencias, tanto positivas como

negativas, y respuestas a las preguntas típicas dadas previamente. Esto, combinado con

el análisis teórico debe indicar una solución al problema de la falla.

1.4.1 Esfuerzo y Resistencia

La solución a los problemas de fallas resultantes de piezas sometidas a sobreesfuerzos

depende de la determinación de dos factores: el esfuerzo sobre la pieza y la resistencia

requerida para soportar ese esfuerzo. Dependiendo del tipo de carga y la geometría de la

33

�CAP 1 MARCO TEORICO

________________________________________________________________________________

pieza, puede haber esfuerzo simple axial o un

sistema complejo de esfuerzos

multiaxiales. El esfuerzo total puede incluir esfuerzos internos residuales, originados en la

fabricación o tratamiento térmico, así como esfuerzos debidos a cargas externas.

Los esfuerzos significativos se deben considerar cuando se investiga un modo específico

de falla.

1.4.2 Tipos de aplicación de carga

En muchos casos el tipo de carga es un factor que contribuye a la falla. Hay

esencialmente cinco tipos de carga:

a) Axial (barra de ensayos tensiles, cables, columnas cortas)

b) Flexión (vigas)

c) Torsión (ejes, flechas, resortes espirales)

d) Corte directo (remaches, tornillos)

e) Contacto (cojinetes, baleros, dientes de engrane)

1.4.3 Efectos de las concentraciones localizadas de esfuerzos

En componentes estructurales, los mayores esfuerzos se presentan más a menudo en

filetes, agujeros e irregularidades geométricas similares que concentran e incrementan el

esfuerzo superficial. La mayoría de las concentraciones localizadas de esfuerzos quedan

incluidas en uno de los siguientes grupos:

1. Aquellas producidas por cambios en la geometría de una pieza como agujeros,

cajas de cuña, roscas, escalones o cambios en diámetro en ejes y cabezas de

tornillo, etc

2. Discontinuidades de la superficie como muescas, rayaduras, marcas de maquinado,

corrosión, etc.

3. Defectos inherentes en el material, como inclusiones no metálicas, pequeñas

fisuras, huecos, etc.

Bajo la aplicación de una carga estática, el metal sometido a un gran esfuerzo cede

plásticamente en la raíz de una muesca o en la orilla de un agujero, pasando así los

grandes esfuerzos a otras secciones hasta que ocurre la fractura, sin embargo, bajo fatiga

o cargas repetidas, en que el esfuerzo es inferior al límite elástico, la cedencia se localiza

34

�CAP 1 MARCO TEORICO

________________________________________________________________________________

mejor y una fisura puede empezar antes de que el patrón de esfuerzo cambie para

eliminar la concentración de esfuerzos.

En general, los materiales duros muestran mayor sensibilidad de muesca que los

materiales suaves y esta propiedad afectará la aparición de una fractura bajo la aplicación

de una carga cíclica. En un material altamente sensible a muesca, la fisura tiende a crecer

más rápidamente a lo largo de la superficie sometida a un gran esfuerzo que hacia el

centro; por tanto las marcas tipo playa se curvan alejándose del origen de la fractura. Por

el contrario, en un material menos sensible a muescas, como un acero recocido, la fisura

se mueve más rápidamente hacia el centro que a lo largo de la superficie y producirá

marcas de playa cóncavas alrededor del origen de la fractura.

Las esquinas internas en acanaladuras longitudinales, como ranuras y cajas de cuñas

actúan como concentradores de esfuerzo. Las fisuras por fatiga que se desarrollan siguen

las trayectorias de esfuerzo máximo.

1.4.4 Efecto de los reductores de resistencia

Aparte de las concentraciones de esfuerzos localizadas, ciertas condiciones metalúrgicas

pueden actuar para disminuir la resistencia del metal y dar lugar a la fractura. Tales

condiciones

incluyen

sobrecalentamiento,

quemadura

por

esmerilado,

deficiente

tratamiento térmico y poca practica de fundición.

1.4.5 Efectos de los esfuerzos residuales

Los esfuerzos residuales son esfuerzos que existen en una parte, independiente de

cualquier fuerza externa. Casi toda operación de manufactura dará como resultado

esfuerzos residuales en diversos grados.

En general, las tensiones residuales son

benéficas cuando se oponen a la carga aplicada. Como las fisuras se propagan solo por

esfuerzos tensiles, la tensión superficial residual de compresión sería deseable. Los

procesos de tratamiento térmico que producen generalmente esfuerzo de compresión

residual son los de endurecimiento superficial como nitruración, endurecimiento por flama,

por inducción y generalmente carburización. La soldadura suele producir esfuerzos

residuales de tensión, debido a la contracción ocasionada en el metal al soldarse durante

el enfriamiento.

35

�CAP 1 MARCO TEORICO

________________________________________________________________________________

El efecto de los esfuerzos residuales, varía con la dureza del material y con la presencia

de concentraciones de esfuerzo. En general, las piezas con grietas hechas con materiales

muy duros retienen casi todos sus esfuerzos residuales.

Tabla 1.4 Esfuerzos residuales producidos por operaciones de manufactura

ESFUERZOS TENSILES

Soldado

Esmerilado

Enderezado

ESFUERZOS

COMPRESIVOS

Nitrurado

Endurecimiento por llama

y por inducción

Calentamiento y templado

Materiales unifásicos

6

CUALQUIERA DE LOS

DOS

Carburizado

Rolado

Fundido

Calentamiento y temple

de materiales que sufren

transformación de fase

(predominan esfuerzos de

tensión)

1.4.6 Otras Variables

Se pueden considerar otras variables cuando se investigan las fallas aparte de las

concentraciones de esfuerzos, los reductores de resistencia y los esfuerzos residuales. El

calentamiento de un metal por encima de la temperatura ambiente tiende a disminuir su

resistencia a la cedencia, su resistencia a la tensión y su dureza, con un incremento

correspondiente de ductilidad. La falla resultante por elevada temperatura puede

relacionarse

con

excesiva

fluencia,

esfuerzo

de

ruptura

o

fatiga

térmica.

Desafortunadamente, los componentes en servicio a altas temperaturas se deterioran a

menudo por alguna forma de corrosión por calor o inestabilidad. El comportamiento

depende de la resistencia a este tipo de ataque, más que las propiedades básicas del

material.

En algunos casos, la rapidez de aplicación de carga puede determinar si una pieza fallará

y cuál es el tipo de falla. A una velocidad extremadamente baja de aplicación de carga, los

metales dúctiles

muestran una gran disminución de resistencia pero los aceros mas

fuertes revelan poco cambio.

6

Tomada del libro Machina design, The Penton Publishing Co, Cleveland , Oct 16, 1969

36

�CAP 1 MARCO TEORICO

________________________________________________________________________________

1.4.7 Análisis de la Superficie de Fractura

La palabra fractografía fue inventada por Zapffe y Clogg. La fractografía es el estudio

macro y micrográfico de los rasgos característicos de las superficies de fractura. Su

objetivo es analizar y clarificar los rasgos de la fractura e intentar relacionar la topografía

de la superficie

con las causas y mecanismos básicos de fractura.

Una poderosa

herramienta para la investigación en el campo de la fractografia es el microscopio

electrónico, el cual con su considerable profundidad de campo y un largo rango de

magnificaciones permite estudiar las superficies fracturadas y deformadas y hace posible

la captura de vistas estereoscópicas que a su vez son útiles para entender la topografía

microscópica de dichas superficies.

Una completa evaluación del patrón de fractura requiere un conocimiento básico de los

diferentes mecanismos de falla y también alguna información de la naturaleza y

microestructura del material. En la investigación de una falla por condiciones de servicio,

algunas variables como temperatura, carga, condiciones de esfuerzo, medio ambiente,

etc. no serán conocidas. Sin embargo, siempre es posible comparar los rasgos

observados con características similares presentes en la superficie de fractura del mismo

material probado bajo condiciones conocidas.

1.4.8 Evaluación De Los Procedimientos Experimentales

Las superficies de fractura pueden ser estudiadas con dos de las siguientes técnicas:

a) Observando la sección transversal de la superficie con el propósito de relacionar el

patrón de fractura con la microestructura del material.

b) Observando la superficie de fractura a lo largo de la dirección normal al plano

microscópico de fractura.

Aunque ambos métodos son necesarios para el estudio de algunos aspectos de la

fractura, el segundo proporciona una vista más general y evaluación de los rasgos de la

fractura

El análisis de falla requiere de una combinación de conocimientos técnicos, observación

meticulosa y sentido común. El conocimiento del comportamiento del componente que

falla incluyendo el esfuerzo aplicado, el medio ambiente, la temperatura, la estructura y las

propiedades y los cambios inesperados en cualquiera de estos factores, sirven para

identificar en forma más fácil la causa de la falla.

37

�CAP 1 MARCO TEORICO

________________________________________________________________________________

1.4.9 Ensayos o pruebas no destructivas

Una prueba no destructiva es el exámen de un objeto efectuado en cualquier forma que no

impida su utilidad futura. Aunque en la mayoría de los casos las pruebas no destructivas

no dan una medición directa de las propiedades mecánicas, son muy valiosas para

localizar defectos en los materiales que podrían afectar el funcionamiento de una pieza de

una máquina cuando entra en servicio. Dicha prueba se utiliza para detectar materiales

defectuosos lo que permitirá su remoción previa a la ocurrencia de una falla.

La siguiente tabla muestra en forma sintetizada los ensayos no destructivos más comunes

que se pueden emplear de acuerdo a su principio así como sus limitaciones.

38

�CAP 1 MARCO TEORICO

________________________________________________________________________________

Tabla 1.5 Ensayos no destructivos, principios y aplicaciones [2,5]

METODO DE

INSPECCIÓN

PRINCIPIO

1.-Visual

Simple vista, con

ayuda de lupas y

microscopios

Liquido

coloreado

penetra en grietas,

se lava y se aplica

un

revelador,

remanentes

de

liquido son extraídos

por este, delineando

el defecto.

2.-Líquidos

penetrantes

3.-Partículas

magnéticas

4.- Rayos X

5.- Toma de

potenciales.

Se cubre la parte

con

un

líquido

flourecente

con

polvo de hierro. Se

aplica un campo

magnético bajo luz

ultravioleta. En las

grietas el campo

magnético

se

intensifica

acumulando

partículas sobre la

zona.

Rayos X atraviesan

la

estructura

y

sensibilizan

una

película. Las grietas

absorben

menos

rayos X y se ven

como

líneas

obscuras.

APLICACIONES

Lugares

acceso

de

fácil Requiere

experiencia

Se aplica en todos

los metales, vidrio y

cerámicos,

piezas

coladas, forjas, etc

para localizar fisuras

superficiales,

porosidad,

falsas

uniones y fisuras por

esmerilado.

Solo

materiales

magnéticos. (detecta

imperfecciones

superficiales

no

profundas, fisuras,

porosidad,

inclusiones

no

metálicas y defectos

de soldadura.

Para

detectar

imperfecciones

y

defectos

internos,

para encontrar fallas

en

soldadura,

fisuras, hoyos, falta

de fusión, y medir

variaciones

de

espesor.

Un

potenciostato Determina el estado

portátil registra el de corrosión

potencial

de

corrosión y realiza

barrido.

39

LIMITACIONES

Las

superficies

deben

estar limpias

Fuente de potencia

necesaria,

el

material debe ser

magnético

y debe llevarse a

una cabina especial.

Método sensitivo.

Dificultad

de

interpretación para

grietas

pequeñas,

riesgo por radiación

y alto costo inicial

Limitado a sistemas

acuosos

�CAP 1 MARCO TEORICO

________________________________________________________________________________

Continuación tabla 1.5…

METODO DE

INSPECCIÓN

PRINCIPIO

APLICACIONES

LIMITACIONES

6.- Ultrasónico

Sonda

(cristal

piezoeléctrico)

transmite ondas de

alta frecuencia en el

material, la onda se

refleja en extremos y

grietas

y

es

proyectada en un

osciloscopio,

la

distancia entre el

pulso y la reflexión

indica la posición de

una grieta.

Bobina

induce

corrientes de Eddy

en el metal, este

induce corriente en

la bobina, en las

grietas la inducción

cambia dando una

medida

de

la

condición superficial.

Mide la intensidad

de ondas emitidas

dentro del material

por

deformación

plástica en la punta

de una grieta que

crece.

Un penetrador es

forzado sobre la

superficie y mide la

penetración

o

tamaño de la huella.

La superficie es

pulida y atacada. La

microestructura es

observada con un

microscopio portátil

o se toma una

replica.

Para

encontrar

defectos internos y

determinar

estructura de grano

y espesores.

Se

aplica en todos los

metales y materiales

no metálicos duros,

láminas,

tubos,

piezas coladas.

Difícil de determinar

la naturaleza y el

tamaño del defecto.

Se

necesita

entrenamiento.

Para

medir

variaciones

en

espesor de paredes

de metales o capas

delgadas, fisuras en

tubos,

para

determinar

tratamientos

térmicos.

Inspección cuando

la estructura está

bajo carga.

Sensitivo, no informa

del tamaño y tipo de

defecto.

7.- Corrientes de

Eddy

8.- Emisión acústica

9.- Dureza de

campo

10.-Metalografía de

Campo

Costoso y difícil de

interpretar

Evalúa la dureza del Poco preciso y baja

material.

reproducibilidad.

Para observar micro Lento y requiere fácil

estructura

y acceso.

Dificultad

superficie

de para fotografía.

fractura.

40

�CAP 1 MARCO TEORICO

________________________________________________________________________________

1.5 CLASIFICACION DE LAS CAUSAS QUE PRODUCEN LAS FALLAS

De manera general, se tienen:

1.- Fallas debidas a procesamiento defectuoso

a) Imperfecciones por composición defectuosa (inclusiones, impurezas material

equivocado.)

b) Defectos que se originan durante la manufactura de piezas de fundición

(segregación interior defectuoso, porosidad, inclusiones no metálicas)

c) Defectos debidos al trabajado (dobleces, costuras, fisuras internas y discontinuas,

grietas por fragilidad)

d) Irregularidades y errores debidos al maquinado, esmerilado o estampado (ranuras,

quemaduras, rasgaduras, fisuras y fragilización)

e) Defectos debidos a la soldadura (porosidad, acanaladuras, falta de penetración y

zona afectada por calor)

f) Anormalidades debidas al tratamiento térmico (sobrecalentamiento, fisuras por

templado, crecimiento de grano, descarburización y precipitación)

g) Imperfecciones debidas al endurecimiento superficial (carburos intergranulares,

núcleo suave y ciclos térmicos erróneos)

h) Defectos debidos a los tratamientos superficiales (limpiado, electrodepositado,

revestido, difusión química y fragilización por hidrógeno)

i) Ensamble descuidado (mal acoplamiento de las piezas, polvo o abrasivo atrapado,

esfuerzo residual, etc)

2.- Fallas debidas a consideraciones de diseño defectuoso o mala aplicación del

material.

a) Falla dúctil (exceso de deformación elástica o plástica y fractura por rasgadura o

corte)

b) Fractura frágil (debido a imperfecciones o concentración de esfuerzos localizada en

intensidad crítica)

c) Falla por fatiga (cargas cíclicas, deformación cíclica, calor cíclico, fatiga por

corrosión, por contacto durante rodamiento o por rozamiento.)

d) Falla por alta temperatura (fluencia, oxidación fusión local y deformación)

e) Fracturas estáticas demoradas (fragilización por hidrógeno y lento crecimiento de

imperfecciones estimuladas por el ambiente)

f) Concentraciones de esfuerzo localizadas excesivamente severas inherentes en el

diseño.

g) Inadecuado análisis de esfuerzos o imposibilidad de efectuar un cálculo racional de

esfuerzos en una pieza compleja.

h) Error al diseñar con base en propiedades estáticas de tensión en lugar de las

propiedades significativas del material que miden la resistencia a cada posible

modo de falla.

41

�CAP 1 MARCO TEORICO

________________________________________________________________________________

3.- Fallas debidas al deterioro durante las condiciones de servicio.

a) Condiciones de aplicación de cargas excesivas o imprevistas.

b) Desgaste (erosión, daño superficial por fricción, ranuracion y cavitación)

c) Corrosión (incluyendo ataque químico, esfuerzo por corrosión, fatiga por corrosión y

contaminación por la atmósfera)

d) Mantenimiento inadecuado o mal dirigido o reparación impropia.

e) Desintegración debida a ataque químico o por metales líquidos o por

electrodepositación a temperaturas elevadas.

f) Daño por radiación (varia con el tiempo, la temperatura, el ambiente y la

dosificación)

g) Condiciones accidentales(temperaturas anormales de operación, vibración severa,

vibraciones sónicas, colisiones por impacto o imprevistas)

42

�CAPITULO 2

EL FENOMENO DE LA FATIGA COMO UN

MECANISMO DE FALLA EN LOS MATERIALES

�CAP. 2 EL FENOMENO DE LA FATIGA COMO UN MECANISMO DE FALLA EN LOS MATERIALES

________________________________________________________________________________

CAPITULO 2 EL FENOMENO DE LA FATIGA COMO UN MECANISMO DE FALLA EN

LOS MATERIALES

La falla por fatiga es el tipo más común de fractura en mecanismos y probablemente

constituye el 90% de todas las fracturas. Tales fracturas se desarrollan después de un

gran número de aplicaciones de carga, generalmente a un nivel de esfuerzos inferior al

esfuerzo de cedencia del material.[2]

Existen diversos conceptos de fatiga que se pueden emplear para definirla, desde el punto

de vista de la mecánica de la fractura se define como un proceso de fractura retardada o

paulatina en el cual un cuerpo sometido a cargas fluctuantes o cíclicas desarrolla una

grieta que crece hasta alcanzar su tamaño crítico y causa la fractura final del cuerpo. [5]

Desde el enfoque de la mecánica de materiales, la fatiga se define como el deterioro

progresivo de la resistencia de un material o componente estructural durante servicio, tal

que la falla puede ocurrir a niveles de esfuerzo muchos mas bajos que el nivel de esfuerzo

último. [7]

La definición estándar de fatiga7 y que ha sido en gran parte aceptada, se enuncia como:

El proceso de cambio estructural permanente, progresivo y localizado que ocurre en un

material sujeto a condiciones las cuales producen esfuerzos fluctuantes y deformaciones

en un punto o puntos y los cuales pueden culminar en grietas o en la completa fractura

después de un número suficiente de fluctuaciones.

Una fractura por fatiga (en contraste con el fenómeno de la fatiga) puede ser definida

como una fractura que está asociada con esfuerzos cuyas magnitudes varían con el

tiempo.

El problema de fatiga relacionando a los metales ha sido investigado experimentalmente

por más de un siglo. En 1849, Jones y Galton investigaron barras de hierro fundido en

flexión. Ellos encontraron que la falla ocurría en menos de 100,000 ciclos si cargaba a más

de un tercio del valor de máxima resistencia a la flexión. Un trabajo similar sobre vigas

elaboradas de hierro forjado por Fairborn (1860-1861) mostraba resultados comparables.