1.

Protoboard

El protoboard sirve para probar un diseño antes de armarlo definitivamente ya que podemos

interconectar distintos elementos sin tener que soldarlos.

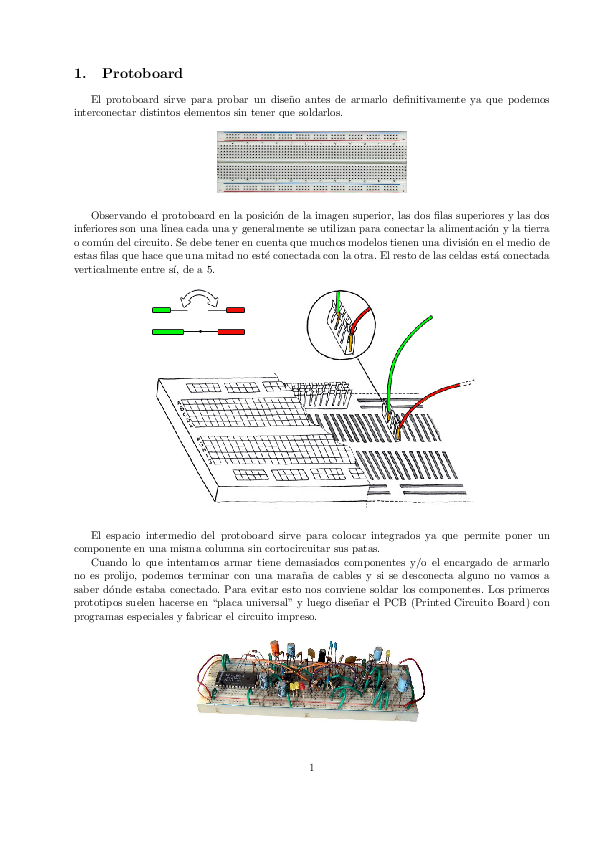

Observando el protoboard en la posición de la imagen superior, las dos filas superiores y las dos

inferiores son una lı́nea cada una y generalmente se utilizan para conectar la alimentación y la tierra

o común del circuito. Se debe tener en cuenta que muchos modelos tienen una división en el medio de

estas filas que hace que una mitad no esté conectada con la otra. El resto de las celdas está conectada

verticalmente entre sı́, de a 5.

El espacio intermedio del protoboard sirve para colocar integrados ya que permite poner un

componente en una misma columna sin cortocircuitar sus patas.

Cuando lo que intentamos armar tiene demasiados componentes y/o el encargado de armarlo

no es prolijo, podemos terminar con una maraña de cables y si se desconecta alguno no vamos a

saber dónde estaba conectado. Para evitar esto nos conviene soldar los componentes. Los primeros

prototipos suelen hacerse en “placa universal” y luego diseñar el PCB (Printed Circuito Board) con

programas especiales y fabricar el circuito impreso.

1

�2.

2.1.

Herramientas

Soldador

Es la herramienta que proporciona la temperatura necesaria para realizar la soldadura.

Una de las diferencias entre los distintos tipos de soldador

es su potencia. Para soldar componentes electrónicos se usan

soldadores de 30 W a 40 W. Con los de 30 W puede ser

difı́cil llegar a la temperatura necesaria si se suelda sobre un

plano muy grande y con más de 40 W se pueden levantar las

pistas o, más importante, quemar los integrados que estemos

soldando.

Otra caracterı́stica que diferencia a los soldadores es la

punta. Existen diversas formas que se adaptan a los distintos componentes que se desean soldar y pueden estar hechas

de distintos materiales como la de cerámica o la de metal

tratada térmicamente.

Luego de un tiempo de soldar, la punta comenzará a ensuciarse y nos costará más llegar a la temperatura necesaria.

Cuando sucede esto no se debe lijar ni raspar la misma ya que le podrı́amos sacar el recubrimiento

que la protege.

Una de las formas de limpiarla consiste en pasarla por una esponja húmeda.

Si no se limpia bien, se puede ayudar al proceso agregandole un poco de estaño

limpio y repitiendo el procedimiento. La esponja también sirve para limpiar

la punta cuando se acumula mucho estaño. No es recomendable golpear el

soldador para que el estaño se desprenda de la punta ya que cuando el mismo

está caliente los materiales son más frágiles y se puede romper la resistencia

interna.

La esponja generalmente viene incluı́da cuando compramos una base para

soldador y también la podemos comprar aparte.

Otro elemento para limpiar la punta del soldador es la esponja de cobre y se utiliza de manera

similar a la otra esponja, con la diferencia de que no hay que humedecerla. Si no contamos con estos

elementos podemos usar un retazo de tela gruesa, por ejemplo jean.

Para evitar que la punta se oxide, es conveniente guardar el soldador estañado.

2

�La esponja que usemos para limpiar el soldador debe ser adecuada para tal fin, ya que si utilizamos

cualquier esponja puede derretirse y ensuciar aún más la punta (además de despedir olor a plástico

quemado).

Cuando la punta se deteriora se puede cambiar aflojando los tornillos que la sostienen.

2.2.

Estaño

Lo que normalmente llamamos estaño en realidad es una aleación de 60 %

estaño y 40 % plomo aunque las concentraciones pueden ser diferentes. En su

interior tiene una resina llamada flux de la que hablaremos más adelante. En el

mercado se pueden encontrar de distintos diámetros, para soldar componentes

electrónicos podemos usar estaño de 0,5 mm a 1 mm. Se vende por peso o por

longitud.

También existe estaño en pasta formado por partı́culas de estaño disueltas

en flux, que sirve para soldadura de componentes de montaje superficial (SMD).

Este tipo de soldadura se realiza con hornos especiales que siguen curvas de

temperatura especı́ficas, por lo que no es conveniente usar pasta de estaño para

soldar con soldador.

El principal problema de las aleaciones con plomo es el impacto ambiental potencial de sus

residuos, por lo que están en desarrollo aleaciones libres de plomo.

2.3.

Desoldador y malla desoldante

El desoldador, también llamado “chupaestaño”, provoca

un vacı́o que succiona el estaño cuando está derretido. Para utilizarlo debemos “cargar” al desoldador empujando el

émbolo hasta que trabe, derretir el estaño con el soldador,

acercar el chupaestaño intentando no tocar la punta del soldador y presionar el botón que acciona la bomba. Existen

desoldadores que también calientan el estaño.

Para limpiarlo se puede desarmar casi por completo.

La malla o cinta desoldante es una malla de alambre de

cobre bañada en fundente. Se utiliza apoyándola sobre la

zona de la que queremos retirar el estaño y calentándola

hasta que la cinta lo absorba.

2.4.

Flux

El flux es una resina que nos ayuda a soldar, aunque puede no usarse. Baja el punto de fusión

del estaño, limpia las superficies a unir, incrementa el flujo del estaño para lograr un buen contacto

y previene la oxidación, que puede afectar a la fuerza y la calidad de la soldadura.

Puede comprarse lı́quido, en aerosol o sólido.

2.5.

Placa

Para armar un circuito simple o un prototipo utilizamos una “placa universal”. Esta tiene, generalmente, una cuadrı́cula de islas de cobre sin conexión entre ellas. También se pueden encontrar

unidas con una configuración similar a la del protoboard.

En el PCB el diseño del circuito está impreso en cobre sobre la placa y solamente tenemos que

soldar los componentes y los puentes que necesitemos. Para fabricar el circuito impreso se parte

3

�de una “placa virgen” que tiene una o ambas de sus caras cubiertas por cobre. Mediante diversos

procedimientos se transfiere el diseño del circuito y se remueve el cobre que no forma parte del mismo.

En cuanto a materiales las podemos conseguir en pertinax o de fibra de vidrio. La primera se

utiliza en las placas universales por ser más económica. La segunda es de mayor calidad y es la más

aconsejada para la fabricación de circuitos impresos.

3.

Soldadura

En el momento de soldar, además de soldador y estaño vamos a tener que tener a mano pinza y

alicate, y quizás alguna otra herramienta. Una vez que el soldador está caliente, lo primero que se

debe hacer es estañarlo: humedecer la punta en una esponja mojada para limpiarlo e inmediatamente

colocarle un poco de estaño nuevo. Esto le da una cobertura protectora y mejora la transferencia de

calor en la punta del soldador.

Apoyamos el soldador sobre las dos superficies a soldar, esperamos un instante para que tomen

temperatura y ponemos el estaño sobre la unión (sin tocar el soldador) hasta que se derrita y se

disperse por sı́ mismo por la isla de cobre y la pata del componente. Dejando que el estaño se derrita

por el calor de las superficies y no el del soldador nos aseguramos una buena unión. Cuando la isla

está completamente cubierta, retiramos el estaño y luego el soldador y dejamos enfriar la soldadura

sin soplar. Luego cortamos con un alicate la pata de componente que sobresalga.

Si alguna o ambas de las superficies no están a la temperatura adecuada o se acelera el enfriamiento

del estaño se puede producir una ”soldadura frı́a”. Cuando ocurre esto, en ocasiones la unión parece

correcta pero en realidad los componentes pueden no estar haciendo contacto eléctrico o soltarse

con algún golpe. A veces podemos ver que si se calienta la pata del componente pero no la isla se

formará una bola de estaño en la pata. En cambio, si la isla tiene la temperatura adecuada pero la

pata no, el estaño no se unirá a esta última.

Cuando necesitemos soldar cables multifilares conviene estañar el cable primero. Para esto retorcemos la punta del cable, la calentamos con el soldador y le aplicamos estaño para que se distribuya

entre los alambres que forman el cable.

Soldadura SMD

Si bien hay componentes SMD que pueden soldarse “a mano”, en algunos su forma lo vuelve

imposible. Para estos últimos, se utiliza otra técnica.

Con un stencil SMD diseñado especialmente para cada modelo de placa se aplica la pasta de

soldado sobre la misma. Luego se ubican los componentes a soldar en el lugar que les corresponde

en la placa y se suelda en el horno. Al retirar la placa, los componentes ya se encuentran soldados y

solo resta soldar manualmente aquellos que no fueran SMD.

4

�4.

Apéndice

4.1.

Cómo leer resistencias.

Las resistencias que usamos normalmente están marcadas con un código de colores que permite

saber su valor. Cada color representa un numero, y según la posición de la banda la función de

este valor. En las resistencias de carbón utilizadas comunmente se marcan 4 bandas de color. Las 2

primeras indican los 2 primeros números del valor de resistencia, la 3ra el multiplicador (o la cantidad

de ceros que sigue a los 2 primeros números) y la cuarta representa la tolerancia. Dependiendo el

tipo de resistencias pueden estar marcadas con 4, 5 o 6 bandas de colores, brindando mayor precisión

en el valor de la resistencia y mayor información, como ser un coeficiente de temperatura.

Los valores de los distintos colores están indicados en la tabla siguiente

Ejemplo:

Si las bandas de la resistencia tienen los colores

Rojo

2

Violeta

7

Amarillo

4

Dorado

±5 %

Leemos 27 · 104 ± 5 % = 270 kΩ ± 5 %

4.2.

Encapsulados

Es el nombre que se da a los soportes no conductores que se utilizan para dar soporte a los chips

y se sueldan a los circuito impresos.

Un mismo integrado puede venir en distintos tipos de encapsulados pero su funcionalidad seguirá siendo la misma. La diferencia radica mayormente en el tamaño y los materiales que tengamos

para soldarlo. Por ejemplo, el encapsulado SMD será más chico pero su capacidad de disipar temperatura será menor con respecto a la del DIP.

A continuación se muestran los tipos de encapsulados más comunes.

5

�6

�

WILLIAM SUAREZ

WILLIAM SUAREZ