Diaporama SMED.ppt

- 1. Réduction des temps de mise en course

- 2. Objectifs de la session Introduction Production à Valeur Ajoutée Comprendre les principes fondamentaux de la Réduction des Temps de Mise en Course (RTMC) Connaître la terminologie associée à la Réduction des Temps de Mise en Course Être en mesure de réaliser des projets de RTMC-SMED

- 3. Origine de la P.V.A. Japon Amérique du Nord Nouveaux concepts, nouvelle façon de voir les systèmes de production Fin ‘80 Début ‘90 Introduction Production à Valeur Ajoutée Étude M.I.T.

- 4. Introduction Production à Valeur Ajoutée Production à Valeur Ajoutée 5- VISER LA PERFECTION 4- LAISSER LE CLIENT TIRER 3- CRÉER UNE CHAINE ININTERROMPUE DE VALEUR 2- IDENTIFIER LA CHAINE DE VALEUR 1- DÉFINIR CE QU’EST LA VALEUR POUR NOS PRODUITS LES CINQ GRAND PRINCIPES

- 5. Introduction Production à Valeur Ajoutée Production à Valeur Ajoutée • ÉLIMINATION DES GASPILLAGES • Des activités ININTERROMPUE • Le meilleur SÉQUENCEMENT des activités • L ’identification de la VALEUR UNE APPROCHE VISANT : • Produire sur DEMANDE

- 6. Gaspillages Définition « Les gaspillages sont toute les activités qui n’ajoutent pas de valeur aux produits pour les clients et qui ne sont pas nécessaires» Gaspiller; c’est augmenter les coûts sans augmenter la valeur

- 7. Gaspillages Les types de gaspillages 1- SURPRODUCTION 2- CORRECTIONS ET REJETS 3- DÉPLACEMENTS 4- STOCKS 5- ATTENTES 6- GESTES INUTILES 7- TRAITEMENTS INADÉQUATS

- 8. Activités, actions qui ajoutent de la valeur au produit. Valeur Ajoutée R.T.M.C. La Production à Valeur Ajoutée Non Valeur Ajoutée Transport (min.). Entreposage (min.). Mise en course. Programmation. Contrôle de la Qualité. Nécessaires Préparation. Insertion. Soudure. Assemblage. Production Transports inutiles Entreposage excessif Comptage Recherche Non Nécessaires

- 9. Nouvelles priorités en matière de gestion de la production R.T.M.C. Qualité Coûts Délais Flexibilité Flexibilité Le contexte d’application

- 10. Les Temps de Mise en Course R.T.M.C. Définition: « Le temps écoulé entre la production de la dernière pièce d’un lot et la production de la première bonne pièce du lot suivant. »

- 11. Démontage et remontage Essais et vérification première pièce Ajustement et vérification Production Production Temps de Mise en Course Dernière pièce produite Début nouvelle production Préparation PRINCIPALES ÉTAPES R.T.M.C. Les Temps de Mise en Course

- 12. QE $/pièce Quantité Coût total par pièce Coût d’inventaire Coût de mise en course QE Coût total par pièce Coût de mise en course Coût d’inventaire Quantité $/pièce R.T.M.C. La Quantité Économique

- 13. Que fait-on avec les gains ? 8 hrs 4 hrs Produire 4 heures de plus ? Production Production Production Production Production Production Faire deux fois plus de mises en course Réduire la taille des lots Donner de la flexibilité au système de production R.T.M.C.

- 14. Les choix … R.T.M.C. Taille des lots Capacité de production • Temps d’utilisation • Retarder certains investissements • Flexibilité du système de production • Stocks d’en-cours • Délais de fabrication

- 15. R.T.M.C. Temps de Mise en Course De nombreux impacts Temps de Réponse Flexibilité Inventaire en cours

- 16. R.T.M.C. Single Minute Exchange of Die S.M.E.D. 9:59 min. Les techniques S.M.E.D. Shigeo Shingo

- 17. Les techniques S.M.E.D. R.T.M.C. Éliminer les opérations externes #1 Éliminer les ajustements #3 Optimiser les méthodes #2

- 18. R.T.M.C. 1- Filmer les opérations Équipements adéquats Description des étapes Méthodes vs Individus Éliminer les opérations externes #1

- 19. R.T.M.C. 2- Documenter la procédure de mise en course Faire la liste de toutes les opérations Formulaire Identifier INTERNES vs EXTERNES Éliminer les opérations externes #1

- 20. INTERNE Une opération qui peut être réalisée seulement quand la machine est arrêtée. EXTERNE Une opération qui peut être réalisée quand la machine est en opération. R.T.M.C. Éliminer les opérations externes #1

- 21. Formulaire R.T.M.C. Équipement: Pièce: Date: Réduction des Temps de Mise en Course Formulaire SMED Temps / activité No. Description de l'activité Temps Cumul. Interne Externe TOTAL: SBA Experts-Conseils Temps / activité Page de . Situation actuelle Situation améliorée Décrire l’opération Spécifier le type Mesurer le temps nécessaire Spécifier si Interne ou Externe

- 22. Exemple R.T.M.C. Temps / activité No. Description de l'activité Temps Cumul. Interne Externe Temps / activité Situation actuelle Situation améliorée X 1 Arrêter la machine 0:30 0:30 2 Approcher les outils nécessaires 1:30 1:00 3 Vérifier si présence de pièces 1:40 0:10 4 Aller chercher boyau pour air 2:10 0:30 5 Nettoyer l’intérieur de la matrice 3:40 1:30 6 Aller porter le boyau d’air 4:10 0:30 7 Mettre la machine en marche 4:30 0:20 8 Fermer la matrice 5:00 0:30 X X X X X X X X

- 23. R.T.M.C. 3- Éliminer les opérations externes Poste d’assistant Liste de vérification Activités de préparation Éliminer les opérations externes #1

- 24. R.T.M.C. Revoir systématiquement chacune des étapes de la procédure Optimiser les méthodes #2 Définir les « meilleures pratiques » Dédier l’outillage et l’équipement nécessaire

- 25. R.T.M.C. Opérations en parallèle Attentes Sécurité Optimiser les méthodes #2

- 26. R.T.M.C. Les outils: Remu-méninges Pourquoi ? Pourquoi ? Pourquoi ? Pourquoi ? Pourquoi ? Les 5 Pourquoi Diagramme d’Ishikawa Optimiser les méthodes #2

- 27. R.T.M.C. • Voir les choses d’un autre angle • Penser différemment • Être créatif Les paradigmes Optimiser les méthodes #2

- 28. R.T.M.C. Matrice « A » Matrice « B » Standardisation de la hauteur des matrices Standardisation de la hauteur des fixations Standardisation : Utilisation des mêmes fixations Éliminer les ajustements #3

- 29. R.T.M.C. Standardisation : Le centrage de l’outil Standardiser aussi la quincaillerie Gabarit de centrage sur la plaque de fixation (femelle) Gabarit de centrage sur la machine (mâle) Plaque de fixation Outil (Dessus) Éliminer les ajustements #3

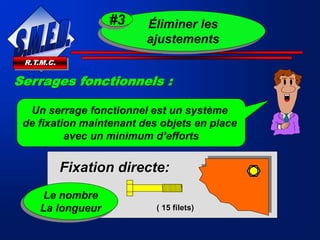

- 30. R.T.M.C. Serrages fonctionnels : Un serrage fonctionnel est un système de fixation maintenant des objets en place avec un minimum d’efforts Fixation directe: ( 15 filets) Le nombre La longueur Éliminer les ajustements #3

- 31. R.T.M.C. Exemples de serrages fonctionnels : Trous en boutonnière Rondelle en « U » Éliminer les ajustements #3

- 33. R.T.M.C. Les techniques S.M.E.D. Internes Externes Production Production MISE EN COURSE Internes Production Production Éliminer les opérations externes #1 Internes Production Production Éliminer les ajustements #3 Internes Production Production Optimiser les méthodes #2

- 34. Après la réalisation du projet R.T.M.C. Graphiques simples Afficher les résultats FAIRE LE SUIVI ! Mettre en place des mécanismes de suivi Rigueur & Discipline

- 35. Temps Date Le Projet S.M.E.D. R.T.M.C. Le suivi Rencontres régulières (meeting de production)

- 36. R.T.M.C. Les Pièges à Éviter Éviter de « sauter » trop rapidement dans la technique Critiquer les individus au lieu des méthodes Attitudes négatives Négliger le suivi

- 37. Engagement de la direction (Contexte d’application) R.T.M.C. Les Facteurs de Succès Choix du projet Leadership de l’équipe Faire le suivi