Exercicio Gestão Laticinio

Exercicio Gestão Laticinio

Enviado por

Allan Robert RamalhoDireitos autorais:

Formatos disponíveis

Exercicio Gestão Laticinio

Exercicio Gestão Laticinio

Enviado por

Allan Robert RamalhoDescrição original:

Título original

Direitos autorais

Formatos disponíveis

Compartilhar este documento

Compartilhar ou incorporar documento

Você considera este documento útil?

Este conteúdo é inapropriado?

Direitos autorais:

Formatos disponíveis

Exercicio Gestão Laticinio

Exercicio Gestão Laticinio

Enviado por

Allan Robert RamalhoDireitos autorais:

Formatos disponíveis

Área de Atuação: Gestão da Qualidade

O PDCA é, provavelmente,o mais conhecido conceito da gestão da qualidade.Mesmo pessoas leigas costumam conhecer as

quatro etapas básicas queficaram famosas depois que ele foi introduzido no Japão e daí ganhou o mundo.

É também chamado de Roda de Deming (em homenagem ao estatístico e "guru" da qualidade William Edward Deming).

Na prática é um conceito criado para a análise e solução de problemas.Graficamente apresenta a idéia de

um “circuito”, desenvolvida por Dewey, aoimaginar como funciona a relação entre a ação humana e

o domínio social aoqual pertence.

Segundo ele a reflexão para a solução de problemas contémcinco passos logicamente distintos: perceber a dificuldade, localiz

ar e definir oproblema, sugestão de possíveis soluções, desenvolvimento por raciocínio dasinfluências da sugestão, observaçã

o posterior e experimentação que levem asua aceitação ou rejeição.

Dentro do contexto de um sistema de gestão da qualidade, o PDCA é um ciclo dinâmico que pode ser desdobrado dentro de

cada um dos processos daorganização, e para o sistema de processos como um todo. É intimamente associado com o

planejamento, implementação, controle e melhoria contínua darealização do produto e outros processos de sistemas

de gestão da qualidade.

A manutenção e a melhoria continua da capacidade do processo pode ser alcançada através da aplicação do conceito PDCA

em todos os níveis dentro da organização. Isto aplica para autonivelar igualmente processos estratégicos , como planejamento

do sistema de gestão da qualidade , ou análise crítica pela direção, e para atividades operacionais simples levadas a cabo

como uma parte de processos de realização do produto.

O PDCA são as iniciais das palavras inglesas plan, do, check, e action, que significam planejar, fazer, verificar e agir

(corretivamente).

As quatro partes do PDCA são descritas a seguir:

PLANEJAR: "Não existe nada (nenhum processo) que não possa ser melhorado". Na fase de planejamento do ciclo escolhe-

se um processo ou problema a ser sanado. O processo escolhido pode ser uma atividade, linha de montagem, um método etc.

Desenhamos o projeto e o estudamos por meio de técnicas de administração da produção. Estabelecemos padrões de

medidas e metas quantitativas e qualitativas a serem alcançadas. Desenvolvemos um plano de ação com parâmetros

quantificáveis de acompanhamento.

FAZER: Depois do plano de ação definido, cabe fazer com que ele aconteça na prática. É importante colher dados e medidas

("quem não mede não gerencia" ) continuamente, e documentar as mudanças no processo. Uma boa estratégia é escolher, na

fase anterior de planejamento, processos e problemas fáceis de resolver. O sucesso das primeiras ações serve de treino e

incentivo a equipe responsável.

VERIFICAR: Nessa fase são verificados os resultados práticos da implementação do plano. Se existirem grandes distorções

para alcançar os resultados, pode ser necessário retorno a primeira fase e alterar ou refazer o plano inicial. Caso os resultados

obtidos sejam satisfatórios, em relação às metas estabelecidas, o programa deve prosseguir para a próxima fase.

AGIR (CORRETIVAMENTE): comprovada a eficácia do plano implantado e adotado, é necessário torná-lo padrão na

empresa. O novo procedimento é documentado para garantir que sempre seja utilizado, a partir de então e até que uma nova

melhoria o modifique. Esta fase garante que as mudanças que resultaram em melhorias sejam internalizadas nos processos

produtivos adotados pela empresa. Caso as mudanças não alcancem os resultados esperados, esta etapa envolve o retorno à

situação anterior.

O PDCA pode ser aplicado em todas as áreas funcionais da organização (produção, recursos humanos, marketing, finanças,

entre outras), nas quais podem ser identificadas as funções da administração: planejamento, organização, controle e direção.

Síntese do artigo de Claudemir Y. Oribe publicado em www.ubq.org.br

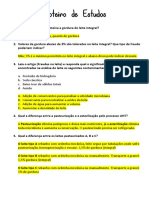

Exercício:

Temos este problema:

Uma pequena empresa localizada no estado de Minas Gerais está passando por problemas na

sua produção. Se encontra com produção diária de 6500 kg de Queijo mussarela por dia. Sabe-

se que há vários problemas impedindo que ela possa aumentar esta produção. Sabe-se que há

a entrada de 70000 litros de leite/ dia na empresa. De acordo com a média de litros por kg de

queijo produzido, este é considerado 10 lts em média. Algumas empresas com inovações

tecnológicas e aumento de produtividade conseguem produzir até 1kg com 9,6lts. Sabe-se que

a empresa possui um quadro de 190 empregados, conhecidamente, mesmo o número de

empregados estando muito acima do necessário o serviço continua a atrasar e muitas perdas

são notificadas, o que possivelmente faz aumentar a quantidade de litros de leite por kg de

queijo produzido. Além desta baixa produtividade os queijos com frequência ainda saem com

vários problemas que são muitas vez só percebidos na mesa do consumidor. Uma caixa de

queijo com 6 peças de mussarela, cada uma pesando em média 4 kg o que

Quantidade de caixas de queijo mussarela com os respectivos problemas ocorridos na

produção do mês de Junho de 2013.

Queijo com alta porcentagem de cloreto de sódio 25 caixas

Queijos inchados (estufamento) – 120 caixas

Má formação (deformados) – 13 caixas

Embalagens com impressão falhada – 9 caixas

Desenvolvimento de fungos aparentes – 75 caixas

Queijo com casca seca e dura – 5 caixa

Defeitos em Queijos

Atendendo a inúmeros pedidos, neste artigo o professor em Tecnologia de Fabricação de Queijos e

Derivados Láticos Fernando Rodrigues aborda de forma objetiva e simples os principais defeitos de

fabricação de queijos. Com certeza, um tema muito útil tanto para iniciantes quanto para fabricantes

que hora ou outra se surpreendem com prejuízos acarretados por impropriedades ocorridas durante o

processo de fabricação.

Queijo “mole” (baixa consistência, excesso de umidade): Tempo de mexedura* insuficiente

conseqüentemente os grãos retém mais umidade (água).

Cada queijo requer uma determinada maneira de se cortar somadas a várias operações mecânicas

(mexedura, aquecimento, pré prensagem, etc). Toda técnica deve ser rigorosamente empregada

conforme o tipo fabricado. No queijo Minas Frescal, este problema é evidenciado pela expulsão do soro

na embalagem (denominado de queijo “chorão”); (*) mexedura: é o trabalho mecânico de agitação da

massa, feita normalmente com pá ou garfos mexedores.

Sabor amargo: A primeira causa poder estar relacionada ao excesso de coalho ou a utilização de

coalhos de baixa qualidade (os coalhos não devem conter pepsina suína – leia sempre o rótulo).

Leites ”velhos” (estocados por longos períodos sob refrigeração) também podem ser um potencializador

do problema de sabor amargo. Por fim, recomendamos não elaborar queijo com leite cru (sem

pasteurizar) e/ou leite ácido.

Queijo com sabor ácido desagradável: O problema pode estar relacionado com a utilização de leite

de qualidade duvidosa (principalmente leite com deficiência higiênica, armazenado por um longo

período*). Outra causa é a deficiência higiênico-sanitária no decorrer do preparo do queijo. (*)

Consideramos longo período acima de 48 horas. A temperatura máxima de armazenagem deve ser de

4ºC.

Queijo inchado (estufamento): O estufamento da embalagem em queijos é conseqüência da

produção de gás e expansão do mesmo. O defeito também associado à contaminação por bactérias do

grupo Coliforme (principalmente em queijos frescos).

Como se dá a contaminação? Utilização de leite cru (sem pasteurizar).

Re-contaminação do leite pasteurizado e no processo de fabricação por deficiência de higiene em toda a

cadeia de produção do queijo (desde a higiene pessoal do manipulador às condições de embalagem e

estocagem final). Utilização de fermento sem ação efetiva (o não desenvolvimento do fermento favorece

a ação deste contaminante). O estufamento precoce é indicativo de deficiência sanitária.

Não se deve consumir queijos estufados (inchados)!

Sabor e odor desagradável: Estes são efeitos do crescimento de microrganismos produtores de

compostos voláteis durante seu metabolismo, detectados pelo olfato e paladar humano, tornando o

produto inaceitável pelo consumidor. Este defeito está intimamente relacionado com a flora microbiana

presente no leite in natura, composta principalmente de bactérias psicrotróficas (capazes de se

multiplicarem em temperaturas de estocagem, abaixo de 7ºC).

O combate deve ser efetivo adotando medidas rigorosas no manuseio do leite do momento da ordenha

ao processamento final; Por último podemos destacar com igual importância a recontaminação do leite,

neste caso a contaminação do produto no decorrer do processamento pela ação de bactérias formadoras

de biofilmes (Pseudomonas, por exemplo), coliforme e a contaminação ambiental por fungos e

leveduras.

Desenvolvimento de fungos (mofos): Problema ambiental (instalações mal cuidadas,

armazenamento de material “cru” no interior da fábrica, etc). Embora de fácil controle, ocorre com

grande freqüência no decorrer da vida de prateleira do produto causando um desgaste à marca.

Os seguintes procedimentos de boas práticas de processamento devem ser adotados: manutenção de

um rigoroso controle ambiental; higiene rigorosa de todo o processo; uso de conservante

regulamentado; armazenagem, distribuição em adequada temperatura de refrigeração.

Defeitos de aparência: Casca muito grossa: queijo sem embalar, armazenado em local muito seco.

Casca muito lisa: salmoura muito diluída; queijo com pouca acidez, local de armazenagem muito úmido.

Trinca na casca: Queijos expostos em ambiente muito seco.

Panos (dessoradores) rasgados ou dobrados no momento da enformagem. Deficiência no tempo de

prensagem. Leite com pasteurização a temperatura muito elevada. Utilização de leite com elevada

acidez ou fermento desbalanceado (com elevada produção de acidez) e massa com excesso de sal.

Estufamento tardio (caracaterizado por olhaduras grandes e irregulares): O problema está

relacionado com desenvolvimento bacteriano por ação de bactérias termoresistentes, esporulados e re-

contaminação no processo. Este problema está intimamente relacionado com a qualidade inicial do leite,

traduzida pela elevada carga de esporos no leite, normalmente de gado alimentado com silagem de

baixa qualidade.

Autor Profº Fernando Rodrigues

Você também pode gostar

- Relatório Da Visita TécnicaDocumento5 páginasRelatório Da Visita TécnicaKatiane Santos0% (1)

- Processo de Fabricação Do IogurteDocumento28 páginasProcesso de Fabricação Do IogurteVitor LucasAinda não há avaliações

- Teste Do Capítulo 7 - Attempt ReviewDocumento1 páginaTeste Do Capítulo 7 - Attempt ReviewIgor MonteiroAinda não há avaliações

- Marcio e Davil - LEITEDocumento16 páginasMarcio e Davil - LEITEmaria.goretti.souzaAinda não há avaliações

- Gabarito Dos Exercicios para P1 de TPADocumento5 páginasGabarito Dos Exercicios para P1 de TPASabrina FernandesAinda não há avaliações

- QUEIJODocumento12 páginasQUEIJOBrunna CoutoAinda não há avaliações

- Relatorio Produção Do Queijo-1Documento7 páginasRelatorio Produção Do Queijo-1Julia SouzaAinda não há avaliações

- 7.4 LeiteDocumento37 páginas7.4 Leiteweberson.personalAinda não há avaliações

- Tecnologia de Produtos de Origem AnimalDocumento4 páginasTecnologia de Produtos de Origem AnimalJuliana Teixeira westrupAinda não há avaliações

- Queijo ParmesãoDocumento56 páginasQueijo ParmesãoDiogo Ramon BritoAinda não há avaliações

- tecnol.dos alimentos unidade IDocumento3 páginastecnol.dos alimentos unidade Igalvao.rebecaAinda não há avaliações

- Melhoar A Qualidade Do LeiteDocumento13 páginasMelhoar A Qualidade Do LeiteLucAs OliveiraAinda não há avaliações

- Pasteurizao Do Leite o Que e Qual A Importncia Desse ProcessoDocumento6 páginasPasteurizao Do Leite o Que e Qual A Importncia Desse ProcessoClara Leticia PaixãoAinda não há avaliações

- LacticíniosDocumento93 páginasLacticíniosFabricio Oliveira100% (2)

- INDuSTRIA DE LATICÍNIODocumento15 páginasINDuSTRIA DE LATICÍNIOJoao AntonioAinda não há avaliações

- Relatório de aula prática - Tecnologia de Produtos de Origem AnimalDocumento18 páginasRelatório de aula prática - Tecnologia de Produtos de Origem AnimalMariana BarretoAinda não há avaliações

- Responsabilidade TecnicaDocumento2 páginasResponsabilidade TecnicaLarissaAinda não há avaliações

- Padeiro e ConfeiteiroDocumento43 páginasPadeiro e ConfeiteiroSuzi Suzielen Silveira100% (1)

- Aula 8 - Noções Sobre OrdenhaDocumento29 páginasAula 8 - Noções Sobre Ordenhacaviquiolicailin99Ainda não há avaliações

- 613 Boas Praticas para Producao de QueijoDocumento33 páginas613 Boas Praticas para Producao de QueijoadrianajlltdaAinda não há avaliações

- CQ - Fábrica de RaçõesDocumento82 páginasCQ - Fábrica de RaçõesDeivid TavaresAinda não há avaliações

- 72 A Fermentacao Lactica 2Documento3 páginas72 A Fermentacao Lactica 2Maryana BarbaraAinda não há avaliações

- Estudo de Caso - Queijo Com BoloresDocumento1 páginaEstudo de Caso - Queijo Com BoloresDjilnea Martiniano Obrownick da CostaAinda não há avaliações

- Ebook - Defeitos em DerivadosDocumento11 páginasEbook - Defeitos em DerivadosAna Beatriz Meurer100% (1)

- Automacao_da_producao_de_chocolates_em_eDocumento12 páginasAutomacao_da_producao_de_chocolates_em_eTeresa CatalecoAinda não há avaliações

- Leite Pasteurizado e UHTDocumento12 páginasLeite Pasteurizado e UHTJoao Bekace IIAinda não há avaliações

- Relatorio Industria - Derivados Do Leite/ LaticiniosDocumento25 páginasRelatorio Industria - Derivados Do Leite/ Laticiniosthiagoadias100% (2)

- Matéria 3 - LeiteDocumento6 páginasMatéria 3 - LeiteRafa OliveiraAinda não há avaliações

- Projeto SorveteDocumento11 páginasProjeto SorveteValdinei Santos100% (1)

- Slide de Apresentação Sobre Queijo CoalhoDocumento15 páginasSlide de Apresentação Sobre Queijo CoalhoMARIA JULIA DE OLIVEIRA COSTAAinda não há avaliações

- Relatório de Estágio IDocumento14 páginasRelatório de Estágio ISidiane IltchencoAinda não há avaliações

- Inspeção de LeiteDocumento7 páginasInspeção de LeiteOsnardoAinda não há avaliações

- Trabalho 1 PEP - Classificação Dos Sistemas de ProduçãoDocumento5 páginasTrabalho 1 PEP - Classificação Dos Sistemas de ProduçãoLarissa DinizAinda não há avaliações

- Matéria - LeiteDocumento19 páginasMatéria - LeiteRafa OliveiraAinda não há avaliações

- Roteiro de Estudos - Análises de AlimentosDocumento4 páginasRoteiro de Estudos - Análises de AlimentosGraziAinda não há avaliações

- Introdução Eq - Indústria Do Leite (1)Documento2 páginasIntrodução Eq - Indústria Do Leite (1)Andressa BastianschAinda não há avaliações

- CADERNO DE BOAS PRÁTICAS_caprinosDocumento23 páginasCADERNO DE BOAS PRÁTICAS_caprinosSérgio HenriqueAinda não há avaliações

- Sistema HaccpDocumento44 páginasSistema HaccpMarta OliveiraAinda não há avaliações

- Integração MagnoDocumento34 páginasIntegração MagnoSGQ - Plásticos MagnoAinda não há avaliações

- Qualidade Do LeiteDocumento5 páginasQualidade Do LeiteDiego SantanaAinda não há avaliações

- Especificações Leite Integral PasteurizadoDocumento2 páginasEspecificações Leite Integral PasteurizadoNatalie IglesiasAinda não há avaliações

- Aula Da Renata Parte 2Documento3 páginasAula Da Renata Parte 2Marcella CristinaAinda não há avaliações

- Processamento Doce AbóboraDocumento9 páginasProcessamento Doce AbóboraAna BernardesAinda não há avaliações

- Senar-Go BPF Apostila m2 v3Documento34 páginasSenar-Go BPF Apostila m2 v3Lorena CalderariAinda não há avaliações

- Teorico 2Documento24 páginasTeorico 2Lidiane SilvaAinda não há avaliações

- Relatório 4Documento14 páginasRelatório 4Alexandra BalçaAinda não há avaliações

- MaturaçãoDocumento6 páginasMaturaçãoDesirée MenezesAinda não há avaliações

- Fabricação de Derivados Do Leite Como UmaDocumento38 páginasFabricação de Derivados Do Leite Como UmaMilton YxhufvudAinda não há avaliações

- 2 IogurteDocumento5 páginas2 IogurteIsadora LimaAinda não há avaliações

- Resenha - Operacoes UnitariasDocumento11 páginasResenha - Operacoes UnitariasCris alicyAinda não há avaliações

- Tec Alimentos - Unidade 3Documento21 páginasTec Alimentos - Unidade 3Maristela GuimarãesAinda não há avaliações

- Curso de PadeiroDocumento26 páginasCurso de PadeiroHenrique Silva SantosAinda não há avaliações

- Producao Do Doce de LeiteDocumento5 páginasProducao Do Doce de LeiteSilvana RibeiroAinda não há avaliações

- Processo Produtivo Do IogurteDocumento13 páginasProcesso Produtivo Do IogurteThaís Fiorine SantosAinda não há avaliações

- Cadeia Produtiva Leite em PoDocumento5 páginasCadeia Produtiva Leite em PoLucas SalesAinda não há avaliações

- Módulo 4 – Leite e Derivados_20032023_watermarkDocumento57 páginasMódulo 4 – Leite e Derivados_20032023_watermarkkimberliAinda não há avaliações

- Material 1f38310ae8Documento13 páginasMaterial 1f38310ae8Adriana LouroAinda não há avaliações

- Laticínios: Guia Completo para Pequenas Indústrias: TÉCNICAS PARA PEQUENOS PRODUTORES E ALTERNATIVAS PARA PRODUÇÃO CASEIRANo EverandLaticínios: Guia Completo para Pequenas Indústrias: TÉCNICAS PARA PEQUENOS PRODUTORES E ALTERNATIVAS PARA PRODUÇÃO CASEIRAAinda não há avaliações

- Melhoria contínua aplicada para carregamento e transporte na operação de mina a céu abertoNo EverandMelhoria contínua aplicada para carregamento e transporte na operação de mina a céu abertoAinda não há avaliações

- Fábrica Blindada - Industria 4.0No EverandFábrica Blindada - Industria 4.0Ainda não há avaliações

- eLibraryUSA Flyer - PortugueseDocumento2 páginaseLibraryUSA Flyer - PortugueseBianca GranadoAinda não há avaliações

- DSS - Dicas de segurança viagem no Feriado 28,03,2024Documento2 páginasDSS - Dicas de segurança viagem no Feriado 28,03,2024Wilerson VilelaAinda não há avaliações

- Pilares Teoria InstitucionalDocumento1 páginaPilares Teoria Institucionalalinefernandams4048Ainda não há avaliações

- Etapa 4 Trabalho PEA 3100 - Energia, Meio Ambiente e SustentabilidadeDocumento8 páginasEtapa 4 Trabalho PEA 3100 - Energia, Meio Ambiente e SustentabilidadeLucas AguiarAinda não há avaliações

- Memorial Descritivo Andaime Fachadeiro QuifabraDocumento5 páginasMemorial Descritivo Andaime Fachadeiro QuifabraIngrid SouzaAinda não há avaliações

- PASSOAPASSOACESSOTRELLODocumento6 páginasPASSOAPASSOACESSOTRELLOrob.yakeyAinda não há avaliações

- Manual de Instalação IgoDocumento3 páginasManual de Instalação IgoJoãoHenriqueDeSouzaAinda não há avaliações

- Auxiliar de Docente Nas Faculdades de Tecnologia Do Estado de São Paulo: Primeiras Aproximações Sobre Sua Formação e AtuaçãoDocumento8 páginasAuxiliar de Docente Nas Faculdades de Tecnologia Do Estado de São Paulo: Primeiras Aproximações Sobre Sua Formação e AtuaçãoArs Nova EducacionalAinda não há avaliações

- Jurisprudência Trabalhista - Retrospectiva 2020Documento41 páginasJurisprudência Trabalhista - Retrospectiva 2020Isabelle SenaAinda não há avaliações

- Tijolo Solo CimentoDocumento59 páginasTijolo Solo CimentoJoão Vitor AquinoAinda não há avaliações

- Reforço Prova 2Documento42 páginasReforço Prova 2John Lopes Jr.Ainda não há avaliações

- Planejamento de ObraDocumento16 páginasPlanejamento de ObraAmanda RomeuAinda não há avaliações

- Normas, Rotinas e ProcedimentosDocumento14 páginasNormas, Rotinas e ProcedimentosFrancimara Serejo MoraisAinda não há avaliações

- Manual Masseira Venancio VAEM25 VAEM40Documento4 páginasManual Masseira Venancio VAEM25 VAEM40Carlos Eduardo Ramos100% (1)

- 20 CRM-MT 5914: Notificação de ReceitaDocumento2 páginas20 CRM-MT 5914: Notificação de ReceitamusicmirachAinda não há avaliações

- RP151 2010Documento9 páginasRP151 2010Antonio NogueiraAinda não há avaliações

- CATALOGO - VENTOWAG - Porticos e Pontes Rolantes Linha StoneDocumento4 páginasCATALOGO - VENTOWAG - Porticos e Pontes Rolantes Linha StoneMauricio LamenzaAinda não há avaliações

- Matrícula 2023 - Inscrições On-Line .Documento2 páginasMatrícula 2023 - Inscrições On-Line .Míriam StruzAinda não há avaliações

- CARLOS DI PAUMA - 34470973882-CarneLeao-2020-2020-imagem-darfDocumento12 páginasCARLOS DI PAUMA - 34470973882-CarneLeao-2020-2020-imagem-darfd SAinda não há avaliações

- Manual Instalacao Ativacao OBBPLUSDocumento39 páginasManual Instalacao Ativacao OBBPLUSGilliard PontesAinda não há avaliações

- Proposta Sala de LeituraDocumento5 páginasProposta Sala de LeituraRejane Alves Galindo CavalcantiAinda não há avaliações

- Válvula de Segurança e Descarga Pilotada DA - DAW 10 - 25 - 32Documento12 páginasVálvula de Segurança e Descarga Pilotada DA - DAW 10 - 25 - 32LuisRenatoFerreiradaSilvaAinda não há avaliações

- Catalogo New Rapid (Torque)Documento5 páginasCatalogo New Rapid (Torque)ivanoliveira3261Ainda não há avaliações

- Rider TecnicoDocumento3 páginasRider Tecnicoricardocbjr99Ainda não há avaliações

- Tabela Original Unimed Adesao Qualicorp Maio 2022Documento7 páginasTabela Original Unimed Adesao Qualicorp Maio 2022Lincon BerganAinda não há avaliações

- Caracteristicas GV 03DNDocumento1 páginaCaracteristicas GV 03DNjoao.pedro8Ainda não há avaliações

- GheutoDocumento1 páginaGheutoGustavo AddlerAinda não há avaliações

- Rep 2000dDocumento167 páginasRep 2000dAyman AniKedAinda não há avaliações

- DfasdfDocumento2 páginasDfasdfelson0% (1)