Princípios da Filosofia Lean - Slides - Profª Silene Seibel

- 1. Manufatura Enxuta Princípios da Filosofia Lean Metodologia kaizen Prof. Silene Seibel, Dra. silene@silene.com.br 1 © Silene Seibel

- 2. Obje(vos 1. Conhecer os princípios da filosofia Lean. 2. Aprender a enxergar os desperdícios Lean e entender as principais ferramentas u(lizadas para combatê-‐los. 3. Compreender como a redução do lead (me impacta na lucra(vidade da empresa. 4. Conhecer a Metodologia Kaizen e reconhecer que a cultura da melhoria con(nua é a base para o sistema Lean 5. Aplicar os princípios e ferramentas Lean simulando uma fábrica, vivenciando a teoria estudada na prá(ca. 6. Comparar a produção tradicional e Lean, para calcular as 2 vantagens econômicas da produção Lean. © Silene Seibel

- 3. Conteúdo • Parte 1: Princípios da Filosofia Lean • • • • • • • Introdução , Casa da Toyota Fluxo de Valor – Agregação de Valor Desperdícios Lean Produção Empurrada x Produção Puxada Os cinco princípios Lean de Womack Prá(ca: Laboratório Lean, dinâmica do fluxo con(nuo Mapa de Fluxo de Valor: Fluxo de Informações e Materiais • Parte 2: Ferramentas Lean • • • • • • 5S, Padronização, gerenciamento visual, Solução de problemas Sistema Puxado, Kanban, Supermercados Prá(ca: Simulação do Kanban 2 bin, caixas empilhadas e quadro Kanban Prá(ca: Laboratório Lean, dinâmica da montadora Conclusão Prova 3 © Silene Seibel

- 4. Livro e Avaliação Entrance Quiz – 2 pontos A(vidades na Plataforma SER – 1 ponto Autoavaliação – 1 ponto Avaliação Final – 6 pontos Dennis, Pascal. Produção Lean Simplificada. Bookman, 2007. © Silene Seibel

- 5. JEFFREY LIKER & DAVID MEIER • JEFFREY K. LIKER – professor de engenharia Industrial e de Produção e diretor do Japan Technology Management Program da Universidade de Michigan • DAVID MEIER – ex-‐engenheiro a Toyota em Georgetown (EUA) e presidente do Lean Associates. Autor de vários livros como Lean Manufacturing: The Plant Floor Guide © Silene Seibel

- 6. Mas o que a Toyota está Buscando? PEDIDO FATURAMENTO “Tudo o que estamos tentando fazer é reduzir a linha do tempo” Taiichi Ohno, Toyota Motors Company © Silene Seibel

- 7. O que é o Pensamento Lean? © Silene Seibel

- 8. Principio Lean 1: Iden(ficar valor aos olhos do cliente Enxergar o Fluxo de Valor Valor para o Cliente Desperdícios Lead:me © Silene Seibel

- 9. Principio Lean 2: Eliminar Desperdícios Reduzir o tempo entre o pedido e a entrega através da contínua eliminação de etapas sem valor: desperdícios Desafie cada etapa: – Porque isto é necessário? – O cliente quando recebo o produto ou serviço perceberia a não realização de quais etapas? MUDA = desperdício D D D D D Entrega Materia Prima O desafio lean é enxergar os desperdícios, iden(ficar as 9 causas e eliminá-‐las. © Silene Seibel

- 10. Custo x Valor Valor percebido pelo cliente Preço de Mercado Lucro Desperdício Produtor/ Vendedor Usuário final Custo 10 Preço © Silene Seibel Valor

- 11. A Realidade dos Negócios ANTIGAMENTE: Custo + Lucro = Preço de Venda HOJE: Preço de Venda -‐ Custo = Lucro © Silene Seibel 11

- 12. Foco Para Melhoria Conunua Lean O Lead time do valor agregado é uma pequena porcentagem do tempo total e é espalhado durante o processo. Geralmente as empresas se concentram em reduzir os 5% do tempo de agregação de valor em vez de atacar os 95% de valor não agregado Tradicionalmente Atividades de Melhoria se concentram aqui. 5% 95% Atividades Enxutas de Melhoria focam aqui 12 © Silene Seibel

- 13. Redução do Prazo de Entrega de um Produto Tempo 100 min 5 min 2,5 min 35 min 35min 62,5 min 87,5 min 2,5 min 65 min 65 min 35 min 2,5 min 10 min Mais Comum Técnicas Tradicionais de Melhoria © Silene Seibel Redução de Desperdício com Conceitos Lean 13

- 14. Empresa Lean VELOCIDADE NO PROCESSAMENTO DO PEDIDO DO CLIENTE EMPRESA © Silene Seibel 14

- 15. Reduzindo os Prazos Arquivo Simulação Giro Estoques Tempo do Processo – Tradicional Pedido Pedido Planejamento Planejamento OPERAÇÃO OPERAÇÃO Distribuição Cobrança Distribuição Cobrança Ganho de Tempo Tempo do Processo – Pós Lean Não são as grandes companhias que comem as pequenas, são as © Silene S ue mais rápidas qeibel comem as mais lentas 15

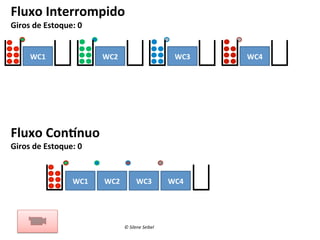

- 16. Fluxo Interrompido Giros de Estoque: 0 WC1 WC2 WC3 Fluxo Con_nuo Giros de Estoque: 0 WC1 WC2 WC3 © Silene Seibel WC4 WC4

- 17. Conclusão • Quanto menor o número de Giros de Estoque, maior é a quan(dade de estoque da fábrica; • Quanto mais estoque na fábrica, maior é a necessidade de capital de giro, que é o capital mais caro da empresa; • Maior necessidade de capital de giro significa maior patrimônio liquido, que é o inves(mento do acionista no negócio; Inves:r mais para lucrar o mesmo significa perder ddinheiro! perder inheiro! © Silene Seibel

- 18. Perguntas sobre lead>me e lucra(vidade do Sistema de Produção Lean (entregar em grupos de 4-‐5 pessoas) a) Qual o obje(vo principal do sistema lean? b) O que é lead>me? c) Qual a lógica da lucra(vidade do sistema lean? © Silene Seibel

- 19. SISTEMA TOYOTA DE PRODUÇÃO (TPS) Origem do TPS: Nasceu após a 2ª guerra mundial onde a produtividade do Japão era 1/10 da produtividade americana. Objetivo da Toyota: “Alcançar os americanos em 3 anos para sobreviver!” 19 © Silene Seibel

- 20. A casa da Toyota Vídeo Origem da Toyota Objetivo: A Melhor Qualidade, o Menor Custo e Lead Time Mais Curto Just in Time Jidoka Parar e notificar anormalidades Fluxo Contínuo Tempo Takt Separar o trabalho humano do trabalho das máquinas Sistema Puxado Heijunka Trabalho Padronizado Kaizen Estabilidade 20 © Silene Seibel Fonte: Adaptado de Liker, 2000

- 21. A estabilidade básica dos 4M’s é pré-‐requisito para o fluxo conunuo de materiais e informações... MÃO DE OBRA Problemas básicos de qualidade resolvidos MATERIAL Estabilidade MÁQUINA © Silene Seibel MÉTODO

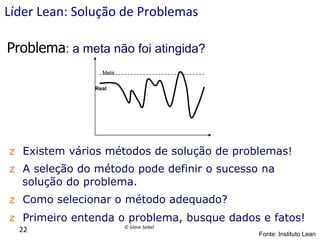

- 22. Líder Lean: Solução de Problemas Problema: a meta não foi atingida? Meta Real z Existem vários métodos de solução de problemas! z A seleção do método pode definir o sucesso na solução do problema. z Como selecionar o método adequado? z Primeiro entenda o problema, busque dados e fatos! 22 © Silene Seibel Fonte: Instituto Lean

- 23. A(vidade Plataforma SER MÃO DE OBRA MATERIAL Ler o Ar(go Estabilidade da Produção Lean e responder as perguntas do arquivo Perguntas_sobre_Ar(go_Estabilidade_Basica_Kamada © Silene Seibel Estabilidade MÁQUINA MÉTODO

- 24. O Pilar do Jidoka (autonomação) Sakichi Toyoda inventou a “Máquina de Tear Automá(ca” Problema: A máquina con(nuava rodando: • Mesmo com a linha rompendo; • O problema só era detectado depois de todo o tecido ter sido produzido com defeito; Solução: Em 1924 Sakichi desenvolveu uma máquina que parava automa(camente quando:: • O fio rompia • O rolo do fio chegava ao fim • A quan(dade de produção programada chegava ao fim Fonte: www.toyota.com.jp © Silene Seibel

- 25. O Pilar do JIT (Just in Time) Kiichiro Toyoda e o idealizador do sistema puxado Supermercado: O estoque da fábrica tratado como as prateleiras de um Supermercado Kanban: Cartão que funciona como uma ordem de produção, operacionalizada no chão de fábrica Fonte: www.toyota.com.jp © Silene Seibel

- 26. História do Pensamento Lean Análises cien_ficas da linha de montagem Trabalho em grupo Kanban Orientação ao cliente Just in Time TQM FPS MPS 7 Ferramentas Estudos cien_ficos Venda agressiva de trabalho SE TPM Sistemistas “Mentalidade Enxuta” “A Máquina que Taylorismo REFA mudou o mundo” Womack, Jones Shigeo Shingo Ohno, Toyota Juran, Kamiya Taylor, Ford 1910 Começa o Toyota Sistemas de Produção Tradução do KAIZEN Womack, Jones 1940 1950 1960 1980 Início do LEAN no Japão © Silene Seibel 1992 1997 2002 Lean no mundo ocidental 2008

- 27. A história da Indústria • Artesanato – produtos individuais – ferramentas simples e flexíveis – qualidade depende do artesão – produção sob encomenda – custos altos © Silene Seibel 27

- 28. A história da Indústria • Produção em massa (a par(r de 1910) – produtos e processos padronizados – longos períodos de produção – baixa variedade, altos volumes e grandes estoques – equipamentos dedicados – economias de escala © Silene Seibel 28

- 29. A história da Indústria • Produção enxuta (a par(r de 1950) – cenário pós-‐guerra – alta variedade e baixos volumes – qualidade assegurada – produtos com ciclo de vida mais curto – trabalho de acordo com a demanda – custos drama(camente menores © Silene Seibel 29

- 30. A história da Indústria • Produção enxuta (a par(r de 1970) – 1973: crise do petróleo -‐ destaque para Toyota – 1985: MIT estuda indústria automobilís(ca -‐ 90 montadoras em 17 países – 1990: publicado “A máquina que mudou o mundo” (Womack, Jones e Roos) com resultados dos estudos © Silene Seibel 30

- 31. Exercício: Classifique sua empresa quanto ao (po de sistema produ(vo u(lizando o quadro resumo abaixo Artesanato Massa Enxuta padronizados padronizados Variedade alta baixa alta Produção encomenda economia de escala em fluxo Produtos individualizado Ferramentas Simples, flexíveis Grandes, inflexíveis flexíveis Qualidade na marra Custo elevado 31 na inspeção na fonte baixo baixo © Silene Seibel

- 32. Por que buscar o processo enxuto? Por que buscar maior eficiência e produ(vidade? Conheçam a China Spark Plugs... © Silene Seibel 32

- 33. Foco do Sistema Lean Concentração na Redução do que Não Agrega Valor Desperdício • Agrega Valor: A:vidades que transformam os materiais ou as informações em produtos que o Cliente deseja. • Não Agrega Valor: A:vidades que consomem recursos, tempo e espaço mas não contribuem diretamente para produzir o que o Cliente deseja. • Desperdício: Qualquer coisa que tem custo sem agregar o beneqcio correspondente. O QUE NÃO AGREGA VALOR, AGREGA CUSTO. © Silene Seibel 33

- 34. Desperdícios Observar a máquina Espera por material © Silene Seibel Controle de estoque 34

- 35. Desperdícios Altos estoques entre processos Transportar lotes Estoques e almoxarifado Figure 11.1 © Silene Seibel 35

- 36. Desperdícios Tempo para procurar Quebra de Equipamento Retrabalho Figure 11.1 © Silene Seibel 36

- 37. Desperdícios na Manufatura COLOQUE ALI ATÉ QUE EU PRECISE 2 - Movimento desnecessário 1 - Produção em Excesso Outros • Não u(lização da capacidade das pessoas • Falha na comunicação • Excesso de lançamentos de controles 6 - Espera © Silene Seibel 5 - Inventário 3 - Transporte 4 –Produtos defeituosos 7 - Processos inadequados 37

- 38. Os desperdícios e as ferramentas Lean Os 7 desperdícios de Ohno: Excesso de produção significa produzir antes da necessidade do cliente, em quantidades superiores ao necessidade do cliente. Este desperdício causa os demais: Estoque Estoques (tempo de material parado esperando) Transporte Transportes de materiais (tempo e equipamento de transporte) Defeitos Superprodução Processamento impróprio Movimentação desnecessária Esperas Movimentação de pessoas (tempo para procurar ou movimentar material ou informação) Processamento Impróprio (processos que podem ser eliminados e o cliente não percebe quando usa o produto) Tempos de espera (tempo de espera por material ou informação) Retrabalho ou Defeito (tempo e material perdido por não fazer certo da primeira vez) © Silene Seibel Fonte Ins(tuto Kaizen

- 39. Eliminando Desperdícios Superprodução a Produzindo mais ou antes da demanda ü Fazer somente o que o Cliente Pedir © Silene Seibel

- 40. Eliminando Desperdícios Espera a Colaboradores aguardando peças, materiais, informações, disponibilidade de Máquinas. ü Criar o senso de urgência e prevenção. © Silene Seibel

- 41. Eliminando Desperdícios Movimentação de pessoas a Movimento desnecessário do colaborador. a Aproxime objetos e pessoas interdependentes. © Silene Seibel

- 42. Eliminando Desperdícios Processo Impróprio a Passos não necessários no processo. a Elimine o trabalho desnecessário, como processar excessivamente © Silene Seibel

- 43. Eliminando Desperdícios Estoque a Qualquer material aguardando o próximo processo causa estoque (materialparado, o tempo não para e aumenta o lead(me) a Peças semi-‐acabadas entre operações; a Produto acabado sem previsão de pedidos. a Defina um limite de estoque para cada produto, quando a(ngir este volume máximo, Pare! a Volte a produzir quando o cliente consumir. © Silene Seibel

- 44. Eliminando Desperdícios Transporte a Movimento de Peças e Materiais. ü Estude o layout para realizar as menores rotas possíveis. X © Silene Seibel

- 45. Eliminando Desperdícios Defeito e Retrabalhos a Peças que necessitam retrabalho ou são sucateadas. a Padronize a(vidades e deixe bem claro o padrão. a Defina claramente o que é certo e o que é errado. © Silene Seibel

- 46. Obje(vo do Lean: maior produ(vidade da mão de obra! © Silene Seibel

- 47. O que o cliente nos paga? 5% Cria Valor Eliminação de desperdício Otimize Valor A:vidades que agregam valor Desperdício A:vidades com desperdício evidente Elimine Trabalhar com mais Processo Produ(vidade ao invés de rapidez A:vidades que não agregam valor mas necessária Valor Minimize V © Silene Seibel D D

- 48. Conceito de Valor Agregado Exemplos: • Furando • Fresando • Lixando ue so s q a s Proce a form m muda ção para un e/ou f r as e atend cações ifi espec uto d do pro Exemplos: • Andar p/ pegar peças • Tempo de espera • Estoque de peças • Retrabalho • Inspecionar Exemplos: • Troca de Ferramentas • Deslocamento © Silene Seibel 48

- 49. Fluxo de Valor/Cadeia de Valor Realização progressiva de tarefas ao longo da cadeia de valor para que um produto passe da concepção ao lançamento, do pedido à entrega e da matéria-‐prima às mãos do cliente (eliminar desperdícios). © Silene Seibel 49

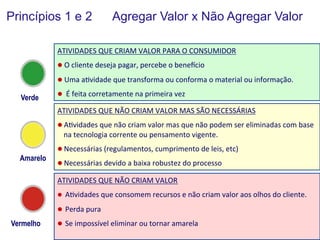

- 50. Princípios 1 e 2 Agregar Valor x Não Agregar Valor ATIVIDADES QUE CRIAM VALOR PARA O CONSUMIDOR l O cliente deseja pagar, percebe o bene•cio l Uma a(vidade que transforma ou conforma o material ou informação. Verde l É feita corretamente na primeira vez ATIVIDADES QUE NÃO CRIAM VALOR MAS SÃO NECESSÁRIAS l A(vidades que não criam valor mas que não podem ser eliminadas com base na tecnologia corrente ou pensamento vigente. Amarelo l Necessárias (regulamentos, cumprimento de leis, etc) l Necessárias devido a baixa robustez do processo ATIVIDADES QUE NÃO CRIAM VALOR l A(vidades que consomem recursos e não criam valor aos olhos do cliente. l Perda pura Vermelho l Se impossível eliminar oSu tornar amarela © Silene eibel 50

- 51. Princípios 1 e 2 Filme: Rolo Pintura Exercícios 1 e 2 em Grupos (5 pessoas) 1. Iden(fique a(vidades do processo de fabricação e classifique: ATIVIDADES QUE CRIAM VALOR PARA O CONSUMIDOR l l Verde l ATIVIDADES QUE NÃO CRIAM VALOR MAS SÃO NECESSÁRIAS l l Amarelo l ATIVIDADES QUE NÃO CRIAM VALOR l l 51 Vermelho l © Silene Seibel

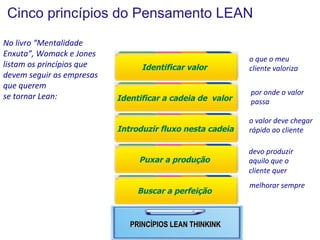

- 52. Cinco princípios do Pensamento LEAN No livro “Mentalidade Enxuta”, Womack e Jones listam os princípios que devem seguir as empresas que querem se tornar Lean: Identificar valor Identificar a cadeia de o que o meu cliente valoriza valor Introduzir fluxo nesta cadeia Puxar a produção Buscar a perfeição PRINCÍPIOS LEAN THINKINK © Silene Seibel por onde o valor passa o valor deve chegar rápido ao cliente devo produzir aquilo que o cliente quer melhorar sempre

- 53. Pensamento Lean 1. Aprender a enxergar VALOR com os olhos do CONSUMIDOR; o que não agrega valor para o CONSUMIDOR é DESPERDÍCIO 2. Iden(ficar as a(vidades que transformam a matéria prima em produto acabado (CADEIA DE VALOR): eliminar aquelas que não agregam valor 3. Evitar as interrupções e paradas na produção, buscando o FLUXO conunuo da matéria prima até as mãos do cliente . 4. PUXAR a produção pelo que o cliente solicita, não empurrar produções previstas para estoque 5. PERFEIÇÃO é tolerância ZERO ao DEFEITO todo dia: Abertura para mostrar os PROBLEMAS (gestão visual), pois atrás dos problemas se esconde o desperdício; Iden(ficar a CAUSA RAIZ do Problema, Trabalhar em GRUPO para solucionar o Problema, PREVENIR para o Problema não acontecer de novo. © Silene Seibel 53

- 54. Pensamento Lean: tolerância zero aos defeitos 5 Porquês Jidoka SME D Fluxo Contínuo Manutenção Trabalho padronizado Pedido em um único ponto Supermercado Estoque de segurança Melhoria Contínua Kaizen Nivelamento Takt time Kanban Redução de Kanban Balanceamento 5 S’s Pulmões Heijunka Box Células em U Reduções das ilhas isoladas Andon Líder de grupo Líder de Time Gerenciamento Visual Poka Yoke Método de Solução de Problemas Fonte: Alcoa 54 Autonomação © Silene Seibel Kaizen Sistêmico Tolerância Zero ao Desperdício e ao Defeito

- 55. Enxergando o Fundamental Ferramentas Soluções Específicas Fluxo Contínuo Supermercado Takt time SME D Jidoka Pedido em um único ponto Kanban Pulmões Manutençã o Nivelamento 5 Porquês Trabalho padronizado Estoque de segurança Redução de Kanban Balanceamento Kaizen Células em Andon Heijunka Líder de U Autonomação Líder de Box Time grupo Poka Yoke 5 S’s Reduções Melhoria das Contínua Método de Soluçao ilhas Kaizen de Problemas isoladas Gerenciamento Sistêmico Visual Sistema Algo que funciona além das pessoas Fonte: Alcoa Filosofia A Busca pela perfeição 55 © Silene Seibel

- 56. Os desperdícios e as ferramentas Lean - Permite que se faça a produção puxada com menores estoques , reduzindo o lead time e aumentando a velocidade de resposta para o cliente. A flexibilidade e a capacidade produtiva também são aumentadas quando se os tempos de setup são reduzidos. Identificar Desperdícios Set up rápido Mapeamento do Fluxo de Valor Estoque - Produção Puxada - Estabelece um padrão estoque. - A produção deixa de ser controlada pela previsão e passa a ser controlada pelo consumo. Transporte Kaizen Nivelamento e kanban Eliminar manuseio e transporte desnecessários, espera do homem, retrabalho - os defeitos são detectados com maior rapidez. • Redução dos estoques em processo – diminuindo o lead time e aumentando, assim, sua flexibilidade e melhorando atendimento ao cliente - Padronização -Leiaute de Célula - Tempo Takt Correção Esperas Superprodução Processamento impróprio Fluxo contínuo © Silene Seibel Movimentação desnecessária - Modificar para melhor. - Melhorias constantes e incrementais. * Kaizen Fluxo Contínuo * Kaizen Sistema Puxado * Kaizen TPM * Kaizen Setup * Kaizen Qualidade Intrínseca Gestão visualTer as informações sobre o e 5S que fazer e como fazer, além dos recursos disponíveis em boas condições no momento exato, é o objetivo do 5S e do Gerenciamento Visual. 56

- 57. Estoques escondem problemas Produto final ao Consumidor Matéria Prima Mar de Inventário Programação pobre Quebra de máquinas Problema de Qualidade Linha desbalanceada Demora para set up de máquina Transporte de longa distância Entrega do © Silene Fornecedor Seibel Absenteismo Falta de House Keeping Problema de comunicação 57

- 58. Tornar problemas visível para combater Produto final ao Consumidor Matéria Prima Mar de Inventário Programação pobre Quebra de máquinas Problema de Qualidade Linha desbalanceada Demora para set up de máquina Transporte de longa distância Entrega do Fornecedor © Silene Seibel Absenteismo Falta de House Keeping Problema de comunicação 58

- 59. Como identificar os desperdícios em nossa fábrica? 1. Utilizar o MFV para enxergar as perdas ao longo do fluxo. 2. Utilizar MFV como ferramenta para desdobramento das diretrizes. 3. O segredo é aprender a enxergar. Desenvolver a habilidade de “Enxergar o Fluxo” e projetar um Mapeamento Futuro do fluxo de valor. © Silene Seibel 59

- 60. Fluxos de informação e material: Mapa de Fluxo de Valor MFV Fornecedor Suprimentos Compras Fluxo da Informação Cliente Marketing Vendas PCP E Matéria prima Fábri ca Fluxo do Material 60 © Silene Seibel E Produto acabado E Estoque Produção empurrada

- 61. Como Identificar Desperdícios? Entendendo o Fluxo da Cadeia de Valor pelo Mapa de Fluxo de Valor MFV Fluxo de Informação Cliente Pedido Planejamento OPERAÇÃO Distribuição Cobrança Fluxo de Materias Fornecedor © Silene Seibel 61

- 62. Mapa do Fluxo de Valor Previsões Mensais Fornecedor Previsões Mensais CONTROLE DE PRODUÇÃO Fax Pedidos Firmes MRP Cliente demanda Programação semanal Turnos disponibilidade Programação diária de entregas 1 x por semana Diária Proc1 E E 5 dias Proc 2 1 1 dia Proc 3 Proc 4 E 1 2 dia Proc 5 E E 4 dias 1 Expedição E 2 dias 1 1,5 dias 1 Produção = 16 dias 5 dias 1 dia 2 hs 2 dias 2 hs 4 dias 4 hs © Silene Seibel 2 dias 2 hs 1,5 dias 1h Processamento = 11 hs

- 63. Mapeamento do Fluxo de Valor Previsão 6 semanas Empresa Guarany Controle de Produção Empreendimentos Tabajara Previsão 30/60/90 dias Fax Semanal Pedido Diário MRP Bobinas 150m Programa Semanal 18400 pecas / mês 12000 E 6400 D 2 Turnos Bandeja= 20 peças Programa diário de embarque Terças e Quintas Diário E Bobinas 5 dias Estamparia T.Ciclo=1s Setup = 1 h Solda I E 4600 E 2400 D E Montagem I E Montagem II 1100 E T.Ciclo=46s 1600 E T.Ciclo=62s 1200 E T.Ciclo=40s Setup = 10m 600 D Setup =10m 850 D Setup = 0 640 D Setup = 0 Conf .Maq = 100% Conf .Maq = 80% 1.8 dias 7.6 dias 1s Solda II T.Ciclo=39s Conf .Maq = 85% 5 dias E 39 s Conf . Maq = 100% 2.7 dias 46 s + + 2700 E 1440 D Conf .Maq = 100% 4.5 dias 2 dias 62 s Expedição E 40 s Fundamentos e Ferramentas do Lean Previsão 6 semanas Empresa Guarany Controle de Produção Pedido Diário Bobina = Programa diário de embarque 20 60 Estamparia 12000 E 6400 D 2 Turnos Bandeja= 20 peças Diário OXOX 20 Solda e Montagem 20 Expedição 20 =3 Takt = 60 s T.Ciclo=1s T.Ciclo=165 s Setup = 1 h Conf. Maq= 1,5 Dias 85% 1,5 dias Conf. Máquina= 100% 1,5 dias 1s 2 Dias Setup = 0 2 Turnos Setup Não Agrega Valor = 23.6 Dias Mapa de Fluxo de Valor da Situação Atual 18400 pecas / mês TAKT = 60 s Diário (Milk Run) 1,5 Dias Agrega Valor =188 s Empreendimentos Tabajara Previsão 30/60/90 dias Pedido Diário Bobinas 150m T.Ciclo 165 s Conf. Solda 100% 2 dias 165 s 5 dias 166 segundos Mapa de Fluxo de Valor da Situação Futura © Silene Seibel 63

- 64. Principio 3: Introduzir Fluxo Contínuo Fluxo conunuo é criado quando con(nuamente eliminamos as etapas que não criam valor, os desperdícios Laboratório Lean: Dinâmica do Fluxo Conunuo © Silene Seibel

- 65. Anotar os Lead(mes de Produção Número Operadores Lead:me 1. peça Tradi-‐ 8 cional Fluxo 8 Fluxo 7 Fluxo 6 Fluxo 5 Fluxo 4 Fluxo 3 © Silene Seibel Lead:me 10. peça

- 66. Exercício em Grupos Discu:r em grupos de 4-‐5 pessoas e entregar por escrito. 1. Qual o efeito da redução do tamanho do lote sobre o lead(me? 2. Que desperdícios foram eliminados no fluxo conunuo? 3. Foi possível reduzir o tempo de produção com menos operadores? O que foi feito pra alcançar este resultado? 4. Como foi o desempenho da qualidade no fluxo conunuo? 5. Complete a tabela do slide seguinte, comparando a produção em fluxo e a produção tradicional © Silene Seibel

- 67. Exercício em Grupos Comparar Produção Tradicional Distância dos processos de trabalho (Layout) Transporte Tamanho de Lote Tempo de Atravessamento (lead(me) Qualidade Segurança e Ruído Produ(vidade por operador © Silene Seibel Produção Enxuta

- 68. Processo em Fluxo Conunuo Produzir em Lotes e Empurrar MP WIP WIP WIP WIP Fluxo con_nuo -‐ “Fazer uma, mover uma” MP PA Linha do Tempo Lead Time © Silene Seibel PA

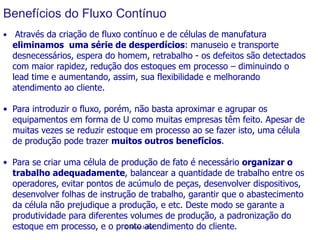

- 69. Benefícios do Fluxo Contínuo • Através da criação de fluxo contínuo e de células de manufatura eliminamos uma série de desperdícios: manuseio e transporte desnecessários, espera do homem, retrabalho - os defeitos são detectados com maior rapidez, redução dos estoques em processo – diminuindo o lead time e aumentando, assim, sua flexibilidade e melhorando atendimento ao cliente. • Para introduzir o fluxo, porém, não basta aproximar e agrupar os equipamentos em forma de U como muitas empresas têm feito. Apesar de muitas vezes se reduzir estoque em processo ao se fazer isto, uma célula de produção pode trazer muitos outros benefícios. • Para se criar uma célula de produção de fato é necessário organizar o trabalho adequadamente, balancear a quantidade de trabalho entre os operadores, evitar pontos de acúmulo de peças, desenvolver dispositivos, desenvolver folhas de instrução de trabalho, garantir que o abastecimento da célula não prejudique a produção, e etc. Deste modo se garante a produtividade para diferentes volumes de produção, a padronização do © Silene eibel estoque em processo, e o pronto Satendimento do cliente.

- 70. Como criar um fluxo contínuo? Tempo TAKT © Silene Seibel 70

- 71. Como enxugar um fluxo: Tempo Takt 1. Para atender ao cliente, com que freqüência devemos produzir um produto, baseada na razão da venda. 2. Sincronizar o ritmo da produção á razão de demanda do cliente. 3. Estabelecer uma meta de tempo para um volume de fabricação. Cálculo Tempo de Trabalho Disponível por Turno Demanda do Cliente por Turno Exemplo 75600 segundos = 180 segundos por peça 420 peças © Silene Seibel 71

- 72. Programação e Produção Empurrada Processamento de grandes lotes de produtos em um ritmo máximo, com base em previsão da demanda, movimentando esses lotes para o processo seguinte, fluxo abaixo, ou para armazenamento, sem levar em conta as variações reais no ritmo de trabalho ou demanda do processo cliente. De acordo com o “JEITO DA ESTRADA” até aqui, acho que vai ter uma curva à direita, aí na frente! PRODUÇÃO POR © Silene Seibel DE DEMANDA PREVISÃO 72

- 73. Produção Empurrada Seu lerdo, vamos logo eu tenho que Produzir! pára... pára, não Não FG Matéria Prima FG FG FG FG FG FG FG $ $ $ $ $$ $ $ $$ $ $ $ $ $$ $ $ $ $ $ $$ $ $ $ $ $ $$ $$ $$ MP MP MP MP MP MP Vamos produzir, vamos produzir!!!!!! Programador © Silene Seibel MP MP MP MP MP MP MP MP 73

- 74. Programação e Produção empurrada Surpresa o pedido foi cancelado! FG FG FG FG FG FG FG FG $ $ $ $ $$ $ $ $$ $ $ $ $ $$ $ $ $ $ $ $$ $ $ $ $ $ $$ $$ $$ MP MP MP MP MP MP MP MP MP MP MP MP MP MP Vendas © Silene Seibel 74

- 75. Produção Puxada Eu preciso de outra peça!!! Eu preciso de um produto. Aqui esta!!! Eu preciso de outra!!! Eu preciso de outra peça!!! Aqui esta!!! Aqui esta!!! P.A. MP MP Cliente © Silene Seibel 75

- 76. Produção Puxada O cliente puxa rapidamente os produtos pelo fluxo de valor na medida das suas necessidades, ao invés de produzir contra previsões. Conceitos de Supermercado de produtos acabados © Silene Seibel 76

- 77. Demanda/produção Produção Empurrada sem vendas (sob previsão) Como responder sobrecarga à sobrecarga da demanda? ociosidade O que programar no período sem vendas? Capacidade 1º 2º © Silene Seibel 3º 4º semanas

- 78. Produção/Vendas Produção Empurrada sem vendas (sob previsão) Capacidade 1º Sobrecarga do processo Produção realizada a par:r da previsão de vendas Distribuir as vendas ao longo do mês 2º © Silene Seibel 3º 4º semanas

- 79. Heijunka = Nivelamento do mix de produtos. Exemplo: Demanda semanal 2000 (A), 1000 (B), 2000 (C) Necess id Set-‐up ade: Rápido 1000 400 200 Segunda Terça Quarta Quinta Sexta Segunda Terça Quarta Quinta Sexta © Silene Seibel

- 80. Lucro da venda 2. 1 produto vendido com 50% de desconto a R$ 5,00, gerando um faturamento de R$ 5,00 Venda do 3. Qual o resultado da venda? P1 P2 P3 P4 P5 P6 P7 Apenas 10% dos produtos vendidos com 50% de desconto reduziu o produto com desconto 50% P8 P9 P10 lucro de R$ 9,00 p ara R$ 5,00 © Silene Seibel

- 81. Ferramentas para eliminar desperdícios Organização para reduzir desperdicio de TEMPO e produ(vidade 81 © Silene Seibel

- 82. Limpeza e organização como bases para eliminação do desperdício: 5S 5S (5S: Simplifique, Arrume, Limpe, Estabilize, Sustente) 1S 4S Simplify Stabilize 5S SUSTAIN é um Processo para garan:r um local de trabalho limpo, ordeiro, seguro, e produ:vo. Straighten Scrub 2S 3S © Silene Seibel 82

- 83. O que é Método 5S? SEIRI se faz mais Sem bagunça UTILIZAÇÃOmenos ! Descarte, com - Seleção, Classificação e Organização SEISO Mais importante do que limpar é aprender a não sujar ! LIMPEZA - Inspeção e Zelo SEITON Um lugar para cada coisa, ORDENAÇÃO - lugar ! cada coisa em seu Arrumação, Sistematização e Organização SEIKETSU Bons hábitos contribuindo para nossa saúde PADRONIZAÇÃO - Saúde,! Higiene, Asseio e Aperfeiçoamento Melhoria con_nua: SHITSUKE respeito, persistência DISCIPLINA-cAutodisciplina, Autocontrole, e omprome:mento! Harmonia e Educação © Silene Seibel

- 84. Aprender a Enxergar: Tornar os problemas visíveis a todos pelo gerenciamento/controle visual 4000 3000 5000 2000 1000 0 6000 7000 8000 Tacômetro 60 50 70 40 80 30 90 20 100 KM 10 Odômetro 110 0 120 E F Gasolina Óleo Alerta Bateria Distância Percorrida 00236 Luzes TAPE Ar Condicionado CD 90.55FM Aquecimento Descongelante 84 © Silene Seibel

- 85. Metáfora do painel do automóvel Exercício: Cite quatro características de um sistema de informação Lean. Responder e apresentar (Max. 5 min.) Tempo de execução: 15 min. © Silene Seibel

- 86. Autonomia, Trabalho Padrão e Controle Visual Quadro Sombra Kanban Visual Posto de Trabalho How to sensor Estante para Manuais 30-‐50 Good Controles em Máquinas Be|er © Silene Seibel Best 86

- 87. Autonomia e Trabalho Padronizado O TRABALHO PADRONIZADO ajuda a manter as Melhorias conquistadas e estabelece o novo referencial novas e con(nuas melhorias O PADRÃO representa a normalidade. Fora do padrão é PROBLEMA Trabalho Padronizado © Silene Seibel

- 88. Quadro de Polivalência do Trabalhador © Silene Seibel

- 89. Ferramentas para Eliminar Desperdícios Qualidade na Fonte para reduzir custos de defeitos/ retrabalho 89 © Silene Seibel

- 90. Solução de Problemas na Empresa A COISA SIM NÃO FUNCIONA? NÃO MEXA VOCÊ MEXEU NELA? SIM SEU IDIOTA NÃO ALGUÉM SABE? NÃO ESCONDA VOCÊ TÁ SIM Perdido!! NÃO SIM VOCÊ PODE CULPAR OUTRA PESSOA? SIM © Silene Seibel ENTÃO, NÃO HÁ PROBLEMA VAI ESTOURAR NA SUA MÃO? NÃO FINJA QUE NÃO VIU

- 91. Qualidade assegurada na FONTE © Silene Seibel

- 92. Qualidade assegurada no projeto Qualidade assegurada para o cliente interno e externo pelo projeto de produto em equipe e com análise de valor, com participação dos fornecedores Criação Produção Desperdício= retrabalho na produção © Silene Seibel

- 93. Auto controle pelo operador previne defeitos • Custo da baixa qualidade Rejeição Consumidor Prevenção Controle no processo Inspeção PA • Quanto antes achar defeitos, será mais fácil consertar e o custo será mais baixo. © Silene Seibel

- 94. Desperdícios e Qualidade Lean na Fonte Qualidade Lean= Não compro defeito Não recebo defeito Não produzo defeito Não passo defeito adiante © Silene Seibel

- 95. Ferramentas para Eliminar Desperdícios Kanban Estoques controlados, lotes pequenos, produção puxada 95 © Silene Seibel

- 96. O que é produção puxada? • É uma forma de controle da produção • Cada etapa do processo só deve produzir um bem ou serviço quando um processo posterior, ou o cliente final, solicite. • Uma forma de se controlar a produção entre fluxos; • Controla a produção no processo fornecedor, visualmente; • Produção é realizada baseada em uma demanda real e não baseada em uma previsão de vendas. Fornecedor © Silene Seibel Cliente 96

- 97. O que é produção puxada? • Esta solicitação se dá através do consumo de um estoque controlado de peças, chamado de supermercado, localizado entre os processos. – Se o processo posterior não consumir um determinado item, o processo anterior não o produzirá, mesmo que isto contrarie a previsão de vendas. • A produção puxada transfere para o chão-‐de-‐ fábrica a responsabilidade pela programação diária da produção. – São os operadores que passam a decidir o que fazer e quando fazer. Esta decisão é tomada com base em um sistema visual. © Silene Seibel 97

- 98. Produção Puxada na Prá(ca: O que é um supermercado? • É um estoque com uma lógica de controle. • Itens que saem mais existem em maiores quan(dades em locais próximos do ponto de uso e de fácil acesso • Itens que saem menos existem em menores quan(dades mais longe, nas prateleiras mais baixas • Itens esporádicos somente sob encomenda © Silene Seibel 98

- 99. O que é um supermercado? • É um estoque controlado calculado para que: – O Cliente encontre o que precisa – O Fornecedor consiga repor o supermercado para que nada falte ao consumidor, ou seja, antes que os níveis mínimos de peças definidos sejam ultrapassados Fornecedor Cliente © Silene Seibel 99

- 100. Produção Puxada: Kanban © Silene Seibel

- 101. Componentes do Kanban Cartão kanban (K) q Quadro kanban q Contenedor q Supermercado q Quadro Kanban P1 P2 P3 K K K Pn K Posto Fornecedor K K K © Silene Seibel Supermercado Posto Cliente

- 102. Produção Puxada: Kanban Cuadro Kanban P1 P2 P3 Ponto de Ressuprimento Posto Cliente k Posto Fornecedor k k k © Silene Seibel k k Supermercado k

- 103. Kanban de Posições pintadas no chão Produto Azul Produto Preto © Silene Seibel Produto Vermelho 103

- 104. Laboratório de Dinâmicas Lean Montadora Ganhos Empurrado x Puxado © Silene Seibel

- 105. Ferramentas para Eliminar Desperdícios Transformação da empresa tradicional para Lean 105 © Silene Seibel

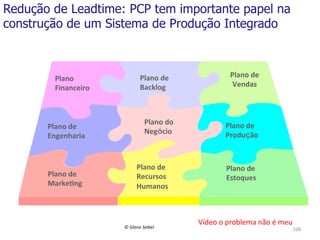

- 106. Sistema de Produção Tradicional Plano de Backlog Plano Financeiro Plano do Plano de Produção Plano de Vendas Plano de Marke:ng Negócio Plano de Recursos Humanos © Silene Seibel Plano de Estoques Plano de Engenharia 106

- 107. Consenso no Sistema de Produção Tradicional © Silene Seibel

- 108. Redução de Leadtime: PCP tem importante papel na construção de um Sistema de Produção Integrado Plano Financeiro Plano de Engenharia Plano de Marke:ng Plano de Backlog Plano do Negócio Plano de Recursos Humanos © Silene Seibel Plano de Vendas Plano de Produção Plano de Estoques Vídeo o problema não é meu 108

- 109. Consenso no Sistema de Produção Lean Alto TPS TODOS CONCORDAM com as METAS Baixo Baixo Alto TODOS CONCORDAM com o MODO COMO FAZEMOS AS COISAS © Silene Seibel

- 110. Lean Manufacturing: Ferramentas, Sistema e Cultura. " Ferramentas Lean Cultura Lean Sistema Ferramentas Sistema Puxado 5S OEE Padrão TPM Jidoka SETUP RÁPIDO " MFV Fluxo Contínuo Quando as ferramentas trabalharem integradas umas com as outras, nós teremos um sistema Mapa de Fluxo de Valor Gestão Visual " © Silene Seibel Quando o sistema for praticado e defendido por todas as pessoas da organização, nós teremos uma Cultura.

- 111. Gemba Kaizen GEMBA KAIZEN (Melhoria Contínua Junto ao Processo Produtivo) GEMBA - Junto ao Processo Produtivo ou Fábrica KAIZEN - Melhoria Contínua ZEN - Bom (para melhor) KAI - Mudança © Silene Seibel

- 112. Definição do Gemba Kaizen Ferramenta gerencial impulsionadora de melhorias de grande porte, com resultados a curto prazo que impactam significativamente e diretamente no ”resultado operacional” da organização. © Silene Seibel

- 113. O que é kaizen? “O KAIZEN é uma filosofia e uma arte de gestão orientada para a maximização da produtividade e da rentabilidade. Consiste em pôr em prática uma metodologia de melhoria contínua, gradual e que não implica em significativo aumento de custos. As atividades de melhoria envolvem não apenas os Processos Produtivos, mas também as áreas de Marketing, Vendas, Desenvolvimento, Administrativas e Financeiras. O KAIZEN foca as necessidades do cliente e concentra-se nas atividades que agregam valor para ele. Todo restante das atividades é designado por “Muda“ (Desperdício), o qual se procura eliminar. Basicamente são adotadas duas abordagens para o desenvolvimento: Eliminação do Desperdício - que envolve todos na organização; Inovação - por pequenos grupos de especialistas. A metodologia KAIZEN equilibra de forma notável estas duas abordagens, mobilizando os esforços de todos no âmbito de uma visão estratégica coletiva de melhoria contínua. Os resultados alcançados, fora da cultura japonesa e em particular na Europa, têm sido espetaculares. Está provado que o KAIZEN é uma metodologia eficaz de aplicação universal. Os benefícios mais citados da adoção da filosofia KAIZEN pelas empresas ocidentais são as seguintes: • Aumento de produtividade sem investimentos significativos; • Reduções importantes nos custos de produção; • Capacidade de reação às mudançasilene Seibel (Prof. Masaaki Imai). © S de mercado; • Motivação dos colaboradores”.

- 114. Mudança de Tradicional para LEAN © Silene Seibel

- 115. Lean: Solução de Problemas pelo Trabalho em Equipe Video trabalho em equipe © Silene Seibel De quem é o problema?

- 116. Mudar é uma jornada di•cil © Silene Seibel

- 117. Oitavo desperdício: Intelectual: Qual a dificuldade que temos nas empresas para aumentar a produ(vidade? VALORIZAR AS PESSOAS, ACREDITAR E INVESTIR NA SUA CAPACIDADE PARA MELHORAR OS PROCESSOS EM QUE TRABALHAM!! © Silene Seibel

- 118. Manufatura Enxuta Princípios da Filosofia Lean Metodologia kaizen Prof. Silene Seibel, Dra. silene@silene.com.br 118 © Silene Seibel