Producción de Acero - Gráficos de Hornos

Producción de Acero - Gráficos de Hornos

Cargado por

abc980abcCopyright:

Formatos disponibles

Producción de Acero - Gráficos de Hornos

Producción de Acero - Gráficos de Hornos

Cargado por

abc980abcTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Copyright:

Formatos disponibles

Producción de Acero - Gráficos de Hornos

Producción de Acero - Gráficos de Hornos

Cargado por

abc980abcCopyright:

Formatos disponibles

Tecnologa de Materiales

Tecnologa de Materiales

Profesor:

Ingeniera Industrial y de Sistemas

Produccin de Hierro y Acero Tipos de Horno Tipos de Hierro

PRODUCCION DE HIERRO Y ACERO 1

Introduccin Historia Produccin del hierro y el acero El alto horno Reduccin directa del mineral de hierro Diferentes procesos de produccin de hierro y acero Proceso de pudelado Hornos Bessemer Horno bsico de oxgeno (BOF) Horno de hogar abierto Horno de arco elctrico Horno de refinacin Horno de induccin Horno de aire o crisol Horno de cubilote Clasificacin de los aceros Lingotes y colada continua

De la web: http://www.tech-proceso1.com.mx /Temario1_III.html

Tecnologa de Materiales

Algunos elementos qumicos en la fundicin del hierro Tratamiento trmico del acero

Introduccin

Tecnologa relacionada con la produccin del hierro y sus aleaciones, en especial las que contienen un pequeo porcentaje de carbono, que constituyen los diferentes tipos de acero. A veces, las diferencias entre las distintas clases de hierro y acero resultan confusas por la nomenclatura empleada. En general, el acero es una aleacin de hierro y carbono a la que suelen aadirse otros elementos. Algunas aleaciones denominadas hierros contienen ms carbono que algunos aceros comerciales. El hierro de crisol abierto y el hierro forjado contienen un porcentaje de carbono de slo unas centsimas. Los distintos tipos de acero contienen entre el 0,04 y el 2,25% de carbono. El hierro colado, el hierro colado maleable y el arrabio contienen entre un 2 y un 4% de carbono. Hay una forma especial de hierro maleable que no contiene casi carbono alguno. Para fabricar aleaciones de hierro y acero se emplea un tipo especial de aleaciones de hierro denominadas ferroaleaciones, que contienen entre un 20 y un 80% del elemento de aleacin, que puede ser manganeso, silicio o cromo.

Historia

No se conoce con exactitud la fecha en que se descubri la tcnica de fundir mineral de hierro para producir un metal susceptible de ser utilizado. Los primeros utensilios de hierro descubiertos por los arquelogos en Egipto datan del ao 3000 a.C., y se sabe que antes de esa poca se empleaban adornos de hierro. Los griegos ya conocan hacia el 1000 a.C. la tcnica, de cierta complejidad, para endurecer armas de hierro mediante tratamiento trmico. Las aleaciones producidas por los primeros artesanos del hierro (y, de hecho, todas las aleaciones de hierro fabricadas hasta el siglo XIV d.C.) se clasificaran en la actualidad como hierro forjado. Para producir esas aleaciones se calentaba una masa de mineral de hierro y carbn vegetal en un horno o forja con tiro forzado. Ese tratamiento reduca el mineral a una masa esponjosa de hierro metlico llena de una escoria formada por impurezas metlicas y cenizas de carbn vegetal. Esta esponja de hierro se retiraba mientras permaneca incandescente y se golpeaba con pesados martillos para expulsar la escoria y soldar y consolidar el hierro. El hierro producido en esas condiciones sola contener un 3% de partculas de escoria y un 0,1% de otras impurezas. En ocasiones esta tcnica de fabricacin produca accidentalmente autntico acero en lugar de hierro forjado. Los artesanos del hierro aprendieron a fabricar acero calentando hierro forjado y carbn vegetal en recipientes de arcilla durante varios das, con lo que el hierro absorba suficiente carbono para convertirse en acero autntico. Despus del siglo XIV se aument el tamao de los hornos utilizados para la fundicin y se increment el tiro para forzar el paso de los gases de combustin por la carga o mezcla de materias primas. En estos hornos de mayor tamao el mineral de hierro de la parte superior del horno se reduca a hierro metlico y a continuacin absorba ms carbono como resultado de los gases que lo atravesaban. El producto de estos hornos era el llamado arrabio, una aleacin que funde a una temperatura menor que el acero o el hierro forjado. El arrabio se refinaba despus para fabricar acero. La produccin moderna de acero emplea altos hornos que son modelos perfeccionados de los usados antiguamente. El proceso de refinado del arrabio mediante chorros de aire se debe al inventor britnico Henry Bessemer, que en

Tecnologa de Materiales

1855 desarroll el horno o convertidor que lleva su nombre. Desde la dcada de 1960 funcionan varios minihornos que emplean electricidad para producir acero a partir de material de chatarra. Sin embargo, las grandes instalaciones de altos hornos continan siendo esenciales para producir acero a partir de mineral de hierro.

Produccin del hierro y el acero

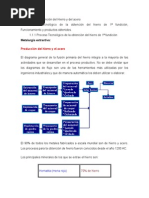

El diagrama general de la fusin primaria del hierro integra a la mayora de las actividades que se desarrollan en el proceso productivo. No se debe olvidar que los diagramas de flujo son una de las herramientas ms utilizadas por los ingenieros industriales y que de manera automtica los deben utilizar o elaborar.

El 90% de todos los metales fabricados a escala mundial son de hierro y acero. Los procesos para la obtencin de hierro fueron conocidos desde el ao 1200 ac. Los principales minerales de los que se extrae el hierro son: Hematita (merma roja) Magnetita (merma negra) Siderita (merma caf pobre) Limonita (merma caf) 70% de hierro 72.4% de hierro 48.3% de hierro 60-65% de hierro

La mema caf es la mejor para la produccin de hierro, existen grandes yacimientos de este mineral en Estados Unidos y en Suecia. En todo el mundo se pueden encontrar grandes cantidades de pirita, pero no es utilizable por su gran contenido de azufre. Para la produccin de hierro y acero son necesarios cuatro elementos fundamentales: Mineral de hierro Coque Piedra caliza Aire Los tres primeros se extraen de minas y son transportados y prepararlos antes de que se introduzcan al sistema en el que se producir el arrabio.

Tecnologa de Materiales

El arrabio es un hierro de poca calidad, su contenido de carbn no est controlado y la cantidad de azufre rebasa los mnimos permitidos en los hierros comerciales. Sin embargo es el producto de un proceso conocido como la fusin primaria del hierro y del cual todos los hierros y aceros comerciales proceden. A la caliza, el coque y el mineral de hierro se les prepara antes de introducirse al alto horno para que tengan la calidad, el tamao y la temperatura adecuada, esto se logra por medio del lavado, triturado y cribado de los tres materiales.

El alto horno

En general los altos hornos tienen un dimetro mayor a 8 m y llegan a tener una altura superior de los 60 m. Estn revestidos de refractario de alta calidad. Los altos hornos pueden producir entre 800 y 1600 toneladas de arrabio cada 24 h. La caliza, el coque y el mineral de hierro se introducen por la parte superior del horno por medio de vagones que son volteados en una tolva. Para producir 1000 toneladas de arrabio, se necesitan 2000 toneladas de mineral de hierro, 800 toneladas de coque, 500 toneladas de piedra caliza y 4000 toneladas de aire caliente. Con la inyeccin de aire caliente a 550C, se reduce el consumo de coque en un 70%. Los sangrados del horno se hacen cada 5 o 6 horas, y por cada tonelada de hierro se produce 1/2 de escoria.

Alto horno

Tecnologa de Materiales

Reduccin directa del mineral de hierro

Para la produccin del hierro tambin se puede utilizar el mtodo de reduccin directa, el que emplea agentes reactivos reductores como gas natural, coque, aceite combustible, monxido de carbono, hidrgeno o grafito. El procedimiento consiste en triturar la merma de hierro y pasarla por un reactor con los agentes reductores, con lo que algunos elementos no convenientes para la fusin del hierro son eliminados. El producto del sistema de reduccin directa es el hierro esponja que consiste en unos pelets de mineral de hierro los que pueden ser utilizados directamente para la produccin de hierro con caractersticas controladas.

Diagrama de produccin de hierro esponja

En el mtodo de reduccin directa para procesar 1000 toneladas de mineral de hierro, se requieren 491,000 metros cbicos de metano y con ello se obtienen 630 toneladas de hierro esponja.

Tecnologa de Materiales

Diferentes procesos de produccin de hierro y acero

Una vez obtenido el arrabio o el hierro esponja es necesario refinar al hierro para que se transforme en material til para diferentes objetos o artefactos, o sea en hierro o acero comercial. A continuacin se presentan los principales procesos de fabricacin de los hierros y aceros comerciales.

Otros mtodos de refinado del hierro

Aunque casi todo el hierro y acero que se fabrica en el mundo se obtiene a partir de arrabio producido en altos hornos, hay otros mtodos de refinado del hierro que se han practicado de forma limitada. Uno de ellos es el denominado mtodo directo para fabricar hierro y acero a partir del mineral, sin producir arrabio. En este proceso se mezclan mineral de hierro y coque en un horno de calcinacin rotatorio y se calientan a una temperatura de unos 950 C. El coque caliente desprende monxido de carbono, igual que en un alto horno, y reduce los xidos del mineral a hierro metlico. Sin embargo, no tienen lugar las reacciones secundarias que ocurren en un alto horno, y el horno de calcinacin produce la llamada esponja de hierro, de mucha mayor pureza que el arrabio. Tambin puede producirse hierro prcticamente puro mediante electrlisis (vase Electroqumica) haciendo pasar una corriente elctrica a travs de una disolucin de cloruro de hierro (II). Ni el proceso directo ni el electroltico tienen importancia comercial significativa.

Proceso de pudelado

El hierro dulce es un metal que contienen menos del 0.01% de carbono y no ms de 0.003% de escoria. Para su obtencin se requiere del proceso conocido como pudelado, el que consiste en fundir arrabio y chatarra en un horno de reverbero de 230 kg, este horno es calentado con carbn, aceite o gas. Se eleva la temperatura lo suficiente para eliminar por oxidacin el carbn, el silicio, y el azufre. Para eliminar todos los elementos diferentes al hierro, el horno de pudelado debe estar recubierto con refractario de la lnea bsica (ladrillos refractarios con magnesita y aluminio). El material se retira del horno en grandes bolas en estado pastoso y el material producido se utiliza para la fabricacin de aleaciones especiales de metales. Existen otros procedimientos modernos como el llamado proceso Aston, en donde en lugar del horno de reverbero se usa un convertidor Bessemer con lo que se obtienen mayor cantidad de material.

Tecnologa de Materiales

Hornos Bessemer

Es un horno en forma de pera que est forrado con refractario de lnea cida o bsica. El convertidor se carga con chatarra fra y se le vaca arrabio derretido, posteriormente se le inyecta aire a alta presin con lo que se eleva la temperatura por arriba del punto de fusin del hierro, haciendo que este hierva. Con lo anterior las impurezas son eliminadas y se obtiene acero de alta calidad. Este horno ha sido substituido por el BOF, el que a continuacin se describe.

Horno bsico de oxgeno (BOF)

Es un horno muy parecido al Bessemer con la gran diferencia que a este horno en lugar de inyectar aire a presin se le inyecta oxgeno a presin, con lo que se eleva mucho ms la temperatura que en el Bessemer y en un tiempo muy reducido. El nombre del horno se debe a que tiene un recubrimiento de refractario de la lnea bsica y a la inyeccin del oxgeno. La carga del horno est constituida por 75% de arrabio procedente del alto horno y el resto es chatarra y cal. La temperatura de operacin del horno es superior a los 1650C y es considerado como el sistema ms eficiente para la produccin de acero de alta calidad. Este horno fue inventado por Sir Henrry Bessemer a mediados de 1800, slo que como en esa poca la produccin del oxgeno era cara se inici con la inyeccin de aire, con lo que surgi el convertidor Bessemer, el que ya fue descrito.

Tecnologa de Materiales

Horno bsico de oxgeno

Horno de hogar abierto

Es uno de los hornos ms populares en los procesos de produccin del acero. Un horno de este tipo puede contener entre 10 y 540 toneladas de metal en su interior. Tiene un fondo poco profundo y la flama da directamente sobre la carga, por lo que es considerado como un horno de reverbero. Su combustible puede ser gas, brea o petrleo, por lo regular estos hornos tienen chimeneas laterales las que adems de expulsar los gases sirven para calentar al aire y al combustible, por lo que se consideran como hornos regenerativos. Los recubrimientos de los hornos de hogar abrierto por lo regular son de lnea bsica sin embargo existen tambin los de lnea cida ((ladrillos con slice y paredes de arcilla). Las ventajas de una lnea bsica de refractario, sobre una cida son que con la primera se pueden controlar o eliminar el fsforo, el azufre, el silicio, el magnesio y el carbono y con la lnea cida slo se puede controlar al carbono. El costo de la lnea bsica es mayor que el de la cida.

Los hornos de hogar abierto son cargados con arrabio en su totalidad o con la combinacin de arrabio y chatarra de acero. El arrabio puede estar fundido o en estado slido. La primera carga del horno tarda 10 h en ser fundida y estar lista para la colada, pero si se agrega oxgeno se logra tener resultados en menos de 7 h, adems de que se ahorra el 25% de combustible.

Tecnologa de Materiales

TECNOLOGIA

El progreso tcnico ha repercutido en el mundo entero. El mtodo de produccin de acero en hornos Martin-Siemens (con frecuencia, contaminante), que requiere un uso relativamente intensivo de mano de obra, slo representa ya un 4% de la produccin, si bien se utiliza todava mucho en la antigua URSS y la India y (35% y 14% de la produccin nacional en 1999, respectivamente). Los hornos bsicos de soplado de oxgeno, que utilizan tambin hierro de alto horno aseguran el 60% de la produccin mundial. La proporcin de acero fabricado en hornos de arco elctrico (HAE) sigue creciendo (de un 28% en 1990 a un 34% en 1999). El aumento de la produccin en esos hornos se ha frenado porque no han conseguido competir en el mercado de los productos de acero laminado, que suponen un gran volumen de produccin. No obstante, diversas tcnicas innovadoras de fundicin de acero estn ensanchando rpidamente el mercado en el cual pueden competir los hornos de arco elctrico. La tcnica de fundicin laminar, por ejemplo, podra sustituir buena parte del acero que se produce hoy en los altos hornos

Fotografa por Norman Jennings, ILO. 2

Horno de arco elctrico

Por lo regular son hornos que slo se cargan con chatarra de acero de alta calidad. Son utilizados para la fusin de aceros para herramientas, de alta calidad, de resistencia a la temperatura o inoxidables. Considerando que estos hornos son para la produccin de aceros de alta calidad siempre estn recubiertos con ladrillos de la lnea bsica. Existen hornos de arco elctrico que pueden contener hasta 270 toneladas de material fundido. Para fundir 115 toneladas se requieren aproximadamente tres horas y 50,000 kwh de potencia. Tambin en estos hornos se inyecta oxgeno puro por medio de una lanza. Los hornos de arco elctrico funcionan con tres electrodos de grafito los que pueden llegar a tener 760mm de dimetro y longitud de hasta 12m. La mayora de los hornos operan a 40v y la corriente elctrica es de 12,000 A. Estos equipos tienen un crisol o cuerpo de placa de acero forrado con refractario y su bveda es de refractario tambin sostenida por un cincho de acero, por lo regular enfriado con agua. Para la carga del horno los electrodos y la bveda se mueven dejando descubierto al crisol, en el que se deposita la carga por medio de una gra viajera.

Estos equipos son los ms utilizados en industrias de tamao mediano y pequeo, en donde la produccin del acero es para un fin determinado, como varilla corrugada, aleaciones especiales, etc.

De la web: http://www.ilo.org/public/spanish/dialogue/sector/sectors/metal.htm#Heading4

Tecnologa de Materiales

Horno de arco elctrico

Horno de refinacin

Estos hornos pueden ser de varios tipos, en realidad puede ser cualquier horno al que por medio de aire u oxgeno se obtenga hierro con carbn controlado, sin embargo se pueden mencionar dos de los hornos ms conocidos para este fin.

3

Ciencia e Ingenieria de los Materiales, Donald R. Askeland, Ed. Thompson, Pagina 321

Tecnologa de Materiales

Horno de induccin

Utilizan una corriente inducida que circula por una bovina que rodea a un crisol en el cual se funde la carga. La corriente es de alta frecuencia y la bovina es enfriada por agua, la corriente es de aproximadamente 1000Hz, la cual es suministrada por un sistema de moto generador. Estos hornos se cargan con piezas slidas de metal, chatarra de alta calidad o virutas metlicas. El tiempo de fusin toma entre 50 y 90 min, fundiendo cargas de hasta 3.6 toneladas. Los productos son aceros de alta calidad o con aleaciones especiales.

Horno de aire o crisol

Es el proceso ms antiguo que existe en la fundicin, tambin se le conoce como horno de aire. Este equipo se integra por un crisol de arcilla y grafito, los que son extremadamente frgiles, los crisoles se colocan dentro de un confinamiento que puede contener algn combustible slido como carbn o los productos de la combustin. Los crisoles son muy poco utilizados en la actualidad excepto para la fusin de metales no ferrosos, su capacidad flucta entre los 50 y 100 kg.

Hornos de crisol para metales no ferrosos

Tecnologa de Materiales

Proceso de crisol abierto

Cualquier proceso de produccin de acero a partir de arrabio consiste en quemar el exceso de carbono y otras impurezas presentes en el hierro. Una dificultad para la fabricacin del acero es su elevado punto de fusin, 1.400 C, que impide utilizar combustibles y hornos convencionales. Para superar la dificultad se desarroll el horno de crisol abierto, que funciona a altas temperaturas gracias al precalentado regenerativo del combustible gaseoso y el aire empleados para la combustin. En el precalentado regenerativo los gases que escapan del horno se hacen pasar por una serie de cmaras llenas de ladrillos, a los que ceden la mayor parte de su calor. A continuacin se invierte el flujo a travs del horno, y el combustible y el aire pasan a travs de las cmaras y son calentados por los ladrillos. Con este mtodo, los hornos de crisol abierto alcanzan temperaturas de hasta 1.650 C. 4 El horno propiamente dicho suele ser un crisol de ladrillo plano y rectangular de unos 6 10 m, con un techo de unos 2,5 m de altura. Una serie de puertas da a una planta de trabajo situada delante del crisol. Todo el crisol y la planta de trabajo estn situados a una altura determinada por encima del suelo, y el espacio situado bajo el crisol lo ocupan las cmaras de regeneracin de calor del horno. Un horno del tamao indicado produce unas 100 toneladas de acero cada 11 horas. El horno se carga con una mezcla de arrabio (fundido o fro), chatarra de acero y mineral de hierro, que proporciona oxgeno adicional. Se aade caliza como fundente y fluorita para hacer que la escoria sea ms fluida. Las proporciones de la carga varan mucho, pero una carga tpica podra consistir en 60.000 kg de chatarra de acero, 11.000 kg de arrabio fro, 45.000 kg de arrabio fundido, 12.000 kg de caliza, 1.000 kg de mineral de hierro y 200 kg de fluorita. Una vez cargado el horno, se enciende, y las llamas oscilan de un lado a otro del crisol a medida que el operario invierte su direccin para regenerar el calor. Desde el punto de vista qumico la accin del horno de crisol abierto consiste en reducir por oxidacin el contenido de carbono de la carga y eliminar impurezas como silicio, fsforo, manganeso y azufre, que se combinan con la caliza y forman la escoria. Estas reacciones tienen lugar mientras el metal del horno se encuentra a la temperatura de fusin, y el horno se mantiene entre 1.550 y 1.650 C durante varias horas hasta que el metal fundido tenga el contenido de carbono deseado. Un operario experto puede juzgar el contenido de carbono del metal a partir de su aspecto, pero por lo general se prueba la fundicin extrayendo una pequea cantidad de metal del horno, enfrindola y sometindola a examen fsico o anlisis qumico. Cuando el contenido en carbono de la fundicin alcanza el nivel deseado, se sangra el horno a travs de un orificio situado en la parte trasera. El acero fundido fluye por un canal corto hasta una gran cuchara situada a ras de suelo, por debajo del horno. Desde la cuchara se vierte el acero en moldes de hierro colado para formar lingotes, que suelen tener una seccin cuadrada de unos 50 cm de lado, y una longitud de 1,5 m. Estos lingotes la materia prima para todas las formas de fabricacin del acero pesan algo menos de 3 toneladas. Recientemente se han puesto en prctica mtodos para procesar el acero de forma continua sin tener que pasar por el proceso de fabricacin de lingotes.

Ciencia e Ingenieria de los Materiales, Donald R. Askeland, Ed. Thompson, Pagina 355

Tecnologa de Materiales

Proceso bsico de oxgeno

El proceso ms antiguo para fabricar acero en grandes cantidades es el proceso Bessemer, que empleaba un horno de gran altura en forma de pera, denominado convertidor Bessemer, que poda inclinarse en sentido lateral para la carga y el vertido. Al hacer pasar grandes cantidades de aire a travs del metal fundido, el oxgeno del aire se combinaba qumicamente con las impurezas y las eliminaba. En el proceso bsico de oxgeno, el acero tambin se refina en un horno en forma de pera que se puede inclinar en sentido lateral. Sin embargo, el aire se sustituye por un chorro de oxgeno casi puro a alta presin. Cuando el horno se ha cargado y colocado en posicin vertical, se hace descender en su interior una lanza de oxgeno. La punta de la lanza, refrigerada por agua, suele estar situada a unos 2 m por encima de la carga, aunque esta distancia se puede variar segn interese. A continuacin se inyectan en el horno miles de metros cbicos de oxgeno a velocidades supersnicas. El oxgeno se combina con el carbono y otros elementos no deseados e inicia una reaccin de agitacin que quema con rapidez las impurezas del arrabio y lo transforma en acero. El proceso de refinado tarda 50 minutos o menos, y es posible fabricar unas 275 toneladas de acero en una hora.

Acero de horno elctrico

En algunos hornos el calor para fundir y refinar el acero procede de la electricidad y no de la combustin de gas. Como las condiciones de refinado de estos hornos se pueden regular ms estrictamente que las de los hornos de crisol abierto o los hornos bsicos de oxgeno, los hornos elctricos son sobre todo tiles para producir acero inoxidable y aceros aleados que deben ser fabricados segn unas especificaciones muy exigentes. El refinado se produce en una cmara hermtica, donde la temperatura y otras condiciones se controlan de forma rigurosa mediante dispositivos automticos. En las primeras fases de este proceso de refinado se inyecta oxgeno de alta pureza a travs de una lanza, lo que aumenta la temperatura del horno y disminuye el tiempo necesario para producir el acero. La cantidad de oxgeno que entra en el horno puede regularse con precisin en todo momento, lo que evita reacciones de oxidacin no deseadas. En la mayora de los casos, la carga est formada casi exclusivamente por material de chatarra. Antes de poder utilizarla, la chatarra debe ser analizada y clasificada, porque su contenido en aleaciones afecta a la composicin del metal refinado. Tambin se aaden otros materiales, como pequeas cantidades de mineral de hierro y cal seca, para contribuir a eliminar el carbono y otras impurezas. Los elementos adicionales para la aleacin se introducen con la carga o despus, cuando se vierte a la cuchara el acero refinado. Una vez cargado el horno se hacen descender unos electrodos hasta la superficie del metal. La corriente elctrica fluye por uno de los electrodos, forma un arco elctrico hasta la carga metlica, recorre el metal y vuelve a formar un arco hasta el siguiente electrodo. La resistencia del metal al flujo de corriente genera calor, que junto con el producido por el arco elctrico funde el metal con rapidez. Hay otros tipos de horno elctrico donde se emplea una espiral para generar calor.

Procesos de acabado

Laminado en caliente y colada continua Lingote al rojo vivo El acero se vende en una gran variedad de formas y tamaos, como varillas, tubos, rales (rieles) de ferrocarril o perfiles en H o en T. Estas formas se obtienen en las instalaciones siderrgicas laminando los lingotes calientes o modelndolos de algn otro modo. El acabado del acero mejora tambin su calidad al refinar su estructura cristalina y aumentar su resistencia. El mtodo principal de trabajar el acero se conoce como laminado en caliente. En este proceso, el lingote colado se calienta al rojo vivo en un horno denominado foso de termodifusin y a continuacin se hace pasar entre una serie de rodillos metlicos colocados en pares que lo aplastan hasta darle la forma y tamao deseados. La distancia entre los rodillos va disminuyendo a medida que se reduce el espesor del acero. El primer par de rodillos por el que pasa el lingote se conoce como tren de desbaste o de eliminacin de asperezas. Despus del tren de desbaste, el acero pasa a trenes de laminado en bruto y a los trenes de acabado que lo reducen a lminas con la seccin transversal correcta. Los rodillos para producir rales o rieles de ferrocarril o perfiles en H, en T o en L tienen estras para proporcionar la forma adecuada. Los procesos modernos de fabricacin requieren gran cantidad de chapa de acero delgada. Los trenes o rodillos de laminado continuo producen tiras y lminas con anchuras de hasta 2,5 m. Estos laminadores procesan con rapidez la chapa de acero antes de que se enfre y no pueda ser trabajada. Las planchas de acero caliente de ms de 10 cm de espesor se pasan por una serie de cilindros que reducen progresivamente su espesor hasta unos 0,1 cm y aumentan

Tecnologa de Materiales

su longitud de 4 a 370 metros. Los trenes de laminado continuo estn equipados con una serie de accesorios como rodillos de borde, aparatos de decapado o eliminacin y dispositivos para enrollar de modo automtico la chapa cuando llega al final del tren. Los rodillos de borde son grupos de rodillos verticales situados a ambos lados de la lmina para mantener su anchura. Los aparatos de decapado eliminan la costra que se forma en la superficie de la lmina apartndola mecnicamente, retirndola mediante un chorro de aire o doblando de forma abrupta la chapa en algn punto del recorrido. Las bobinas de chapa terminadas se colocan sobre una cinta transportadora y se llevan a otro lugar para ser recocidas y cortadas en chapas individuales. Una forma ms eficiente para producir chapa de acero delgada es hacer pasar por los rodillos planchas de menor espesor. Con los mtodos convencionales de fundicin sigue siendo necesario pasar los lingotes por un tren de desbaste para producir planchas lo bastante delgadas para el tren de laminado continuo. El sistema de colada continua, en cambio, produce una plancha continua de acero con un espesor inferior a 5 cm, lo que elimina la necesidad de trenes de desbaste y laminado en bruto.

Horno de cubilote

Son equipos muy econmicos y de poco mantenimiento, se utilizan para hacer fundicin de hierros colados. Consisten en un tubo de ms de 4 metros de longitud y pueden tener desde 0.8 a 1.4 m de dimetro, se cargan por la parte superior con camas de chatarra de hierro, coque y piedra caliza. Para la combustin del coque se inyecta aire con unos ventiladores de alta presin, este accede al interior por unas toberas ubicadas en la parte inferior del horno. Tambin estos hornos se pueden cargar con pelets de mineral de hierro o pedacera de arrabio slido. Por cada kilogramo de coque que se consume en el horno, se procesan de 8 a 10 kilogramos de hierro y por cada tonelada de hierro fundido se requieren 40kg de piedra caliza y 5.78 metros cbicos de aire a 100 kPa a 15.5C. Los hornos de cubilote pueden producir colados de hasta 20 toneladas cada tres horas. Este tipo de equipo es muy parecido al alto horno, slo sus dimensiones disminuyen notablemente. El mayor problema de estos hornos es que sus equipos para el control de emisiones contaminantes es ms costoso que el propio horno, por ello no se controlan sus emisiones de polvo y por lo tanto no se autoriza su operacin.

Clasificacin de los aceros

Con el fin de estandarizar la composicin de los diferentes tipos de aceros que hay en el mercado la Society of Automotive Engineers (SAE) y el American Iron and Steel Institute (AISI) han establecido mtodos para identificar los diferentes tipos de acero que se fabrican. Ambos sistemas son similares para la clasificacin. En ambos sistemas se utilizan cuatro o cinco dgitos para designar al tipo de acero. En el sistema AISI tambin se indica el proceso de produccin con una letra antes del nmero. Primer dgito. Es un nmero con el que se indica el elemento predominante de aleacin. 1= carbn, 2= nquel, 3=nquel cromo, 4=molibdeno, 5=cromo, 6=cromo vanadio, 8=triple aleacin, 9 silicio magnesio. El segundo dgito. Es un nmero que indica el porcentaje aproximado en peso del elemento de aleacin, sealado en el primer dgito. Por ejemplo un acero 2540, indica que tiene aleacin de nquel y que esta es del 5%.

Tecnologa de Materiales

Los dgitos 3 y 4. Indican el contenido promedio de carbono en centsimas, as en el ejemplo anterior se tendra que un acero 2540 es un acero con 5% de nquel y .4% de carbn. Cuando en las clasificaciones se tiene una letra al principio esta indica el proceso que se utiliz para elaborar el acero, siendo los prefijo los siguientes: A = Acero bsico de hogar abierto B = Acero cido de Bessemer al carbono C= Acero bsico de convertidos de oxgeno D = Acero cido al carbono de hogar abierto E = Acero de horno elctrico A10XXX A= Proceso de fabricacin 10 = Tipo de acero X = % de la aleacin del tipo de acero X X= % de contenido de carbono en centsimas.

Clasificacin del acero 5

Los diferentes tipos de acero se agrupan en cinco clases principales: aceros al carbono, aceros aleados, aceros de baja aleacin ultra resistentes, aceros inoxidables y aceros de herramientas.

Aceros al carbono

Ms del 90% de todos los aceros son aceros al carbono. Estos aceros contienen diversas cantidades de carbono y menos del 1,65% de manganeso, el 0,60% de silicio y el 0,60% de cobre. Entre los productos fabricados con aceros al carbono figuran mquinas, carroceras de automvil, la mayor parte de las estructuras de construccin de acero, cascos de buques, somieres y horquillas o pasadores para el pelo.

Aceros aleados

Estos aceros contienen una proporcin determinada de vanadio, molibdeno y otros elementos, adems de cantidades mayores de manganeso, silicio y cobre que los aceros al carbono normales. Estos aceros se emplean, por ejemplo, para fabricar engranajes y ejes de motores, patines o cuchillos de corte.

Aceros de baja aleacin ultra resistentes

Esta familia es la ms reciente de las cinco grandes clases de acero. Los aceros de baja aleacin son ms baratos que los aceros aleados convencionales ya que contienen cantidades menores de los costosos elementos de aleacin. Sin embargo, reciben un tratamiento especial que les da una resistencia mucho mayor que la del acero al carbono. Por ejemplo, los vagones de mercancas fabricados con aceros de baja aleacin pueden transportar cargas ms grandes porque sus paredes son ms delgadas que lo que sera necesario en caso de emplear acero al carbono. Adems, como los vagones de acero de baja aleacin pesan menos, las cargas pueden ser ms pesadas. En la actualidad se construyen muchos edificios con estructuras de aceros de baja aleacin. Las vigas pueden ser ms delgadas sin disminuir su resistencia, logrando un mayor espacio interior en los edificios.

Aceros inoxidables

Los aceros inoxidables contienen cromo, nquel y otros elementos de aleacin, que los mantienen brillantes y resistentes a la herrumbre y oxidacin a pesar de la accin de la humedad o de cidos y gases corrosivos. Algunos aceros inoxidables son muy duros; otros son muy resistentes y mantienen esa resistencia durante largos periodos a temperaturas extremas. Debido a sus superficies brillantes, en arquitectura se emplean muchas veces con fines decorativos. El acero inoxidable se utiliza para las tuberas y tanques de refineras de petrleo o plantas qumicas, para los fuselajes de los aviones o para cpsulas espaciales. Tambin se usa para fabricar instrumentos y equipos quirrgicos, o para fijar o sustituir huesos rotos, ya que resiste a la accin de los fluidos corporales. En cocinas y zonas de preparacin de alimentos los utensilios son a menudo de acero inoxidable, ya que no oscurece los alimentos y pueden limpiarse con facilidad.

5

De la web: http://www.ilo.org/public/spanish/dialogue/sector/sectors/metal.htm#Heading4

Tecnologa de Materiales

Aceros de herramientas

Estos aceros se utilizan para fabricar muchos tipos de herramientas y cabezales de corte y modelado de mquinas empleadas en diversas operaciones de fabricacin. Contienen volframio, molibdeno y otros elementos de aleacin, que les proporcionan mayor resistencia, dureza y durabilidad.

Estructura del acero

Las propiedades fsicas de los aceros y su comportamiento a distintas temperaturas dependen sobre todo de la cantidad de carbono y de su distribucin en el hierro. Antes del tratamiento trmico, la mayor parte de los aceros son una mezcla de tres sustancias: ferrita, perlita y cementita. La ferrita, blanda y dctil, es hierro con pequeas cantidades de carbono y otros elementos en disolucin. La cementita, un compuesto de hierro con el 7% de carbono aproximadamente, es de gran dureza y muy quebradiza. La perlita es una profunda mezcla de ferrita y cementita, con una composicin especfica y una estructura caracterstica, y sus propiedades fsicas son intermedias entre las de sus dos componentes. La resistencia y dureza de un acero que no ha sido tratado trmicamente depende de las proporciones de estos tres ingredientes. Cuanto mayor es el contenido en carbono de un acero, menor es la cantidad de ferrita y mayor la de perlita: cuando el acero tiene un 0,8% de carbono, est por completo compuesto de perlita. El acero con cantidades de carbono an mayores es una mezcla de perlita y cementita. Al elevarse la temperatura del acero, la ferrita y la perlita se transforman en una forma alotrpica de aleacin de hierro y carbono conocida como austenita, que tiene la propiedad de disolver todo el carbono libre presente en el metal. Si el acero se enfra despacio, la austenita vuelve a convertirse en ferrita y perlita, pero si el enfriamiento es repentino la austenita se convierte en martensita, una modificacin alotrpica de gran dureza similar a la ferrita pero con carbono en solucin slida.

Lingotes y colada continua

Para fabricar los diferentes objetos tiles en la industria metal metlica, es necesario que el hierro se presente en barras, lminas, alambres, placas, tubos o perfiles estructurales, los que se obtienen de los procesos de rolado. El proceso de rolado consiste en pasar a un material por unos rodillos con una forma determinada, para que al aplicar presin el material metlico adquiera la forma que se necesita. El material metlico que se alimenta a los rodillos debe tener una forma determinada, esta forma se obtiene al colar en moldes el metal fundido que ser procesado, a estos productos se les llama lingotes o lupias y pueden ser secciones rectangulares, cuadradas o redondas. Los lingotes (cilindros con un extremo menor que el otro) o lupias (lingotes de gran tamao con secciones rectangulares) pueden tener desde 25 kg hasta varias toneladas, todo depender de para qu se van a utilizar y para con qu tipo de rodillos se van a procesar.

Colada continua

Cuando se requiere un material de seccin constante y en grandes cantidades se puede utilizar el mtodo de la colada continua, el cuan consiste en colocar un molde con la forma que se requiere debajo de un crisol, el que con una vlvula puede ir dosificando material fundido al molde. Por gravedad el material fundido pasa por el molde, el que est enfriado por un sistema de agua, al pasar el material fundido por le molde fro se convierte en pastoso y adquiere la forma del molde. Posteriormente el material es conformado con una serie de rodillos que al mismo tiempo lo arrastran hacia la parte exterior del sistema. Una vez conformado el material con la forma necesaria y con la longitud adecuada el material se corta y almacena. Por este medio se pueden fabricar perfiles, varillas y barras de diferentes secciones y lminas o placas de varios calibres y longitudes. La colada continua es un proceso muy eficaz y efectivo para la fabricacin de varios tipos de materiales de uso comercial.

Colada continua

Tecnologa de Materiales

Ilustracin de colada continua del libro Operacin de Mquinas Herramientas de Krar.

Algunos elementos qumicos en la fundicin del hierro

Existen muchos elementos qumicos que dan las caractersticas de ingeniera a las aleaciones ferrosas, sin embargo hay algunos que se destacan por sus efectos muy definidos, a continuacin se presentan algunos de estos elementos. Carbono. Arriba del 4% baja la calidad del hierro, sin embargo se puede decir que es el elemento que da la dureza al hierro y por medio de sus diferentes formas en las que se presenta, se pueden definir varias propiedades de las aleaciones y su grado de maquinabilidad. Con base a la cantidad de carbono en el hierro las aleaciones se pueden definir o clasificar como se observ en los temas anteriores. Silicio. Este elemento hasta un 3.25% es un ablandador del hierro y es el elemento predominante en la determinacin de las cantidades de carbono en las aleaciones de hierro. El silicio arriba de 3.25% acta como endurecedor. Las fundiciones con bajo contenido de silicio responden mejor a los tratamientos trmicos. Manganeso. Es un elemento que cuando se agrega a la fundicin arriba del 0.5% sirve para eliminar al azufre del hierro. Como la mezcla producto del azufre y el manganeso tiene baja densidad flota y se elimina en forma de escoria. Tambin aumenta la fluidez, resistencia y dureza del hierro. Azufre. No sirve de nada en el hierro, debe ser eliminado y controlado. Fsforo. Es un elemento que aumenta la fluidez del metal fundido y reduce la temperatura de fusin.

Tratamiento trmico del acero

El proceso bsico para endurecer el acero mediante tratamiento trmico consiste en calentar el metal hasta una temperatura a la que se forma austenita, generalmente entre los 750 y 850 C, y despus enfriarlo con rapidez sumergindolo en agua o aceite. Estos tratamientos de endurecimiento, que forman martensita, crean grandes tensiones internas en el metal, que se eliminan mediante el temple o el recocido, que consiste en volver a calentar el acero hasta una temperatura menor. El temple reduce la dureza y resistencia y aumenta la ductilidad y la tenacidad. El objetivo fundamental del proceso de tratamiento trmico es controlar la cantidad, tamao, forma y distribucin de las partculas de cementita contenidas en la ferrita, que a su vez determinan las propiedades fsicas del acero. Hay muchas variaciones del proceso bsico. Los ingenieros metalrgicos han descubierto que el cambio de austenita a martensita se produce en la ltima fase del enfriamiento, y que la transformacin se ve acompaada de un cambio de volumen que puede agrietar el metal si el enfriamiento es demasiado rpido. Se han desarrollado tres procesos relativamente nuevos para evitar el agrietamiento. En el templado prolongado, el acero se retira del bao de enfriamiento cuando ha alcanzado la temperatura en la que empieza a formarse la martensita, y a continuacin se enfra despacio en el aire. En el martemplado, el acero se retira del bao en el mismo momento que el templado prolongado y se coloca en un bao de temperatura constante hasta que alcanza una temperatura uniforme en toda su seccin transversal. Despus se deja enfriar el acero en aire a lo largo del rango de temperaturas de formacin de la

Tecnologa de Materiales

martensita, que en la mayora de los aceros va desde unos 300 C hasta la temperatura ambiente. En el austemplado, el acero se enfra en un bao de metal o sal mantenido de forma constante a la temperatura en que se produce el cambio estructural deseado, y se conserva en ese bao hasta que el cambio es completo, antes de pasar al enfriado final. Hay tambin otros mtodos de tratamiento trmico para endurecer el acero. En la cementacin, las superficies de las piezas de acero terminadas se endurecen al calentarlas con compuestos de carbono o nitrgeno. Estos compuestos reaccionan con el acero y aumentan su contenido de carbono o forman nitruros en su capa superficial. En la carburizacin la pieza se calienta cuando se mantiene rodeada de carbn vegetal, coque o de gases de carbono como metano o monxido de carbono. La cianurizacin consiste en endurecer el metal en un bao de sales de cianuro fundidas para formar carburos y nitruros. La nitrurizacin se emplea para endurecer aceros de composicin especial mediante su calentamiento en amonaco gaseoso para formar nitruros de aleacin.

Tecnologa de Materiales

Ver Tabla: Clasificacin de los aceros segn NORMA UNE 36010

Clasificacin de los aceros segn NORMA UNE 36010: Serie Grupo 1.(Finosalcarbono) 2 y 3. (Aleados de gran resistencia) de 4.(Aleados de gran elasticidad) 5y6.(De cementacin) 7. (De nitruracin)

Propiedades / Aplicaciones Propiedades: Son no aleados. Cuanto ms carbono contienen son ms duros y menos soldables, pero tambin ms resistentes a los choques. Se incluyen tambin aceros con tratamientos trmicos y mecnicos especficos para dar resistncia, elasticidad, ductabilidad, y dureza superficial. Aplicaciones: Necesidades generales de la ingeniera de construccin, tanto industrial como civil y comunicaciones. Propiedades: Generalmente son aceros aleados o tratados trmicamente.

1 Aceros finos construccin general

2 Aceros para especiales

1. (De fcil mecanizacin) 2. (De fcil soldadura) usos 3. (De propiedades magnticas) 4. (De dilatacin trmica especfica) 5. (Resistentes a la fluencia)

Aplicaciones: Grupos 1 y 2: Tornillera, tubos y perfiles. Grupo 3: Ncleos de transformadores, motores de bobinado. Grupo 4: Piezas de unin de materiales frricos con no frricos sometidos a temperatura. Grupo 5: Instalaciones qumicas, refinerias y para altas temperaturas. Propiedades: Basados en la adicin de cantidades considerables de cromo y niquel, a los que se suman otros elementos para otras propiedades ms especficas. Resistentes a ambientes hmedos, a agentes qumicos y a altas temperaturas.

3 1. (Inoxidables) Aceros resistentes a la 2 y 3. (Resistentes al calor) oxidacin y corrosin

Aplicaciones: Grupo 1: Cuchillera, elementos de mquinas hidrulicas, instalaciones sanitarias, piezas en contacto con agentes corrosivos. Grupos 2 y 3: Piezas de hornos emparrilados, vlculas y elementos de motores de explosin y, en general, piezas cometidas a corrosin y temperatura. Propiedades: Son aceros aleados con tratamientos trmicos que les dan caractersticas muy particulares de dureza, tenacidad y resistncia al desgaste y a la deformacin por calor.

1. (Al carbono para herramientas) Aplicaciones: 5 2, 3 y 4. (Aleados para herramientas) Aceros para herramientas 5. (Rpidos) Grupo 1: maquinaria de trabajos ligeros en general, desde la carpintera y agrcola, hasta de mquinas Grupos 2, 3 y 4: Para maquinaria con trabajos ms pesados. Grupo 5: Para trabajos y operaciones de debaste y de mecanicacin rpida que no requieran grran precisin. Propiedades: Para verter en moldes de arena, por lo que requieren cierto contenido 1. (Al carbono de moldeo de usos generales) mnimo de carbono que les d maleabilidad. 3. (De baja radiacin) Aplicaciones: Piezas de formas geomtricas complicadas, con caractersticas muy 4. (de moldeo inoxidables) variadas. Estrictamente hablando no difieren de los aceros de otras series y grupos ms que en su moldeabilidad.

8 Aceros de moldeo

Tecnologa de Materiales

TABLAS DEL MAYOR FABRICANTE DE ACERO Y MATERIALES FRRICOS EN MXICO. CARPENTER-ACEROS FORTUNA

Catalogo de Productos de CARPENTER ACEROS FORTUNA, 2003, paginas 32 y 35

También podría gustarte

- Masaje Lomi LomiDocumento4 páginasMasaje Lomi Lomibeatriz martinez100% (3)

- Proceso de Obtención Del Hierro y Del AceroDocumento6 páginasProceso de Obtención Del Hierro y Del Aceroxhuna100% (1)

- 1.4.afino Del AceroDocumento6 páginas1.4.afino Del AceroJesus GabrielAún no hay calificaciones

- Análisis Crítico de La Resolución Del Impuesto IEPS A BebidasDocumento2 páginasAnálisis Crítico de La Resolución Del Impuesto IEPS A BebidasRicardo Nuño Cázares100% (2)

- Produccion de Hierro y AceroDocumento29 páginasProduccion de Hierro y AceroALBERTOAún no hay calificaciones

- Producción de FierroDocumento5 páginasProducción de FierroAlfredo Soriano CabreraAún no hay calificaciones

- Proceso de Obtencion de Hierros y AcerosDocumento6 páginasProceso de Obtencion de Hierros y AcerosAhmed del Angel Ramirez RosadoAún no hay calificaciones

- Clasificación de HierroDocumento10 páginasClasificación de HierroChristian Jorge Alania Carhuaricra100% (1)

- Proceso Tecnológico Del Hierro de Primera Fusión MaxRamirezDocumento7 páginasProceso Tecnológico Del Hierro de Primera Fusión MaxRamirezMaxi RamirezAún no hay calificaciones

- ACERODocumento25 páginasACEROEdwin PtAún no hay calificaciones

- PROCESO DE OBTENCIÓN DEL ACERO. Daniela SilvestreDocumento3 páginasPROCESO DE OBTENCIÓN DEL ACERO. Daniela SilvestreKEVIN ANDRES AMADO CORONELAún no hay calificaciones

- 1.1 Proceso Tecnológico Del Hierro de Primera FusiónDocumento4 páginas1.1 Proceso Tecnológico Del Hierro de Primera FusiónYony Escobar VillarrealAún no hay calificaciones

- U3 Angrisano Alcocer Antonio InvestigacionDocumento10 páginasU3 Angrisano Alcocer Antonio InvestigacionAntonio AngrisanoAún no hay calificaciones

- Fisica Unidad 2Documento5 páginasFisica Unidad 2Alma YunisAún no hay calificaciones

- Proceso Tecnológico Del Hierro de PrimeraDocumento2 páginasProceso Tecnológico Del Hierro de PrimeraIrma GutierrezAún no hay calificaciones

- Resumen Uni 1 y 2Documento4 páginasResumen Uni 1 y 2Mike VargasAún no hay calificaciones

- Materiales FerrososDocumento8 páginasMateriales FerrososXxGioMaRxX67% (3)

- Producción Del Hierro y El AceroDocumento38 páginasProducción Del Hierro y El AceroHolaKetalmetalAún no hay calificaciones

- 1.1.proceso Tecnologico Del Hierro de Primera Fusion - IncpDocumento4 páginas1.1.proceso Tecnologico Del Hierro de Primera Fusion - IncpItzia CarvalloAún no hay calificaciones

- Proceso Tecnologico Del HierroDocumento6 páginasProceso Tecnologico Del HierroYadira Hernandez HernandezAún no hay calificaciones

- Obtencion Del AceroDocumento14 páginasObtencion Del AceroEdgard Curin CHAún no hay calificaciones

- Procesos de Obtención de Hierros y AcerosDocumento9 páginasProcesos de Obtención de Hierros y AcerosDana HermanAún no hay calificaciones

- Informe de Disertacion Fe y Sus MineralesDocumento16 páginasInforme de Disertacion Fe y Sus MineralesKarin Bravo EspinozaAún no hay calificaciones

- Investigacion Unidad 1Documento19 páginasInvestigacion Unidad 1Johan ReyesAún no hay calificaciones

- Produccion de Metales FerrososDocumento73 páginasProduccion de Metales Ferrososcbbenites3907100% (13)

- Unidad I Proceso de Obtención Del Hierro y Del AceroDocumento24 páginasUnidad I Proceso de Obtención Del Hierro y Del AceroYuliAún no hay calificaciones

- Todas Las Unidades Procesos de FabDocumento35 páginasTodas Las Unidades Procesos de FabAxell OsegueraAún no hay calificaciones

- Formacion de EscoriasDocumento36 páginasFormacion de EscoriasVictor0% (1)

- Investigacion UnidadDocumento36 páginasInvestigacion Unidadyazmin garciaAún no hay calificaciones

- Procesos de Fabricación ResumenDocumento2 páginasProcesos de Fabricación ResumenLuis NavarroAún no hay calificaciones

- Monografia Del AceroDocumento21 páginasMonografia Del AceroCinthia ArevaloAún no hay calificaciones

- Clase 01 Siderurgia I Semana 1Documento31 páginasClase 01 Siderurgia I Semana 1Luis Joel Mejia HerreraAún no hay calificaciones

- Produccion de Metales FerrososDocumento14 páginasProduccion de Metales FerrososIvonne ValeroAún no hay calificaciones

- Acero-Proceso de Obtención y TransformaciónDocumento18 páginasAcero-Proceso de Obtención y TransformaciónJuan FranciscoAún no hay calificaciones

- Proceso de Obtención Del Hierro y Del AceroDocumento4 páginasProceso de Obtención Del Hierro y Del AceroChristian ChavezAún no hay calificaciones

- Avance Equipo 2Documento6 páginasAvance Equipo 2Anel Ximena De La Cruz AlvarezAún no hay calificaciones

- Introduccion Del HierroDocumento8 páginasIntroduccion Del HierroJorge AntonioAún no hay calificaciones

- Metales FerrososDocumento14 páginasMetales FerrososLuis jopiAún no hay calificaciones

- Acero TrabajoDocumento19 páginasAcero TrabajoJuan Jose Cordova KariAún no hay calificaciones

- Acero TrabajoDocumento19 páginasAcero TrabajoJuan Jose Cordova KariAún no hay calificaciones

- Universidad Tecnica de Manabi Trabajo de InvestigacionDocumento13 páginasUniversidad Tecnica de Manabi Trabajo de InvestigacionRonny Alexander Dominguez UtrerasAún no hay calificaciones

- Metales Ferrosos - Procesos IDocumento31 páginasMetales Ferrosos - Procesos INos Fuimos FonotecaAún no hay calificaciones

- AceroDocumento5 páginasAceroMidori McAún no hay calificaciones

- Obtencion de MetalesDocumento15 páginasObtencion de MetalesAlex DavilaAún no hay calificaciones

- Unidad 3 Fundamento de La PirometalurgiaDocumento59 páginasUnidad 3 Fundamento de La PirometalurgiaKryshna AlvarezAún no hay calificaciones

- La Extracción Y PROCESOS Del HIERRODocumento14 páginasLa Extracción Y PROCESOS Del HIERROChristopher PittyAún no hay calificaciones

- Monografia Del AceroDocumento20 páginasMonografia Del AceroRolando Jordan Manchego86% (7)

- Escuela Profesional de Ingenieria MetalurgicaDocumento24 páginasEscuela Profesional de Ingenieria MetalurgicaYQ JesusAún no hay calificaciones

- Hierro y AceroDocumento18 páginasHierro y AceroCristian Castillo YachapaAún no hay calificaciones

- Metales y AleacionesDocumento21 páginasMetales y Aleacionesmikiserrano100% (1)

- ArrabioDocumento3 páginasArrabioJulio Soto RomeroAún no hay calificaciones

- Escuela Profesional de Ingenieria MetalurgicaDocumento24 páginasEscuela Profesional de Ingenieria MetalurgicaGerson Cahuana SullcaAún no hay calificaciones

- Cap 3 Producción de Metales FerrososDocumento13 páginasCap 3 Producción de Metales FerrososdanteunmsmAún no hay calificaciones

- U1 Proceso de Obtencion Del Hierro y AceroDocumento20 páginasU1 Proceso de Obtencion Del Hierro y AceroFabiola FloresAún no hay calificaciones

- SIDERURGIADocumento56 páginasSIDERURGIAAdriana LópezAún no hay calificaciones

- Metodos de Obtencion Del Hierro IIND 4to SemestreDocumento9 páginasMetodos de Obtencion Del Hierro IIND 4to SemestreJose Angel Ponce HernándezAún no hay calificaciones

- Proceso de HierroDocumento49 páginasProceso de HierroJM CordobaAún no hay calificaciones

- MONOGRAFICODocumento6 páginasMONOGRAFICOsalcedotorresjhosepleonelAún no hay calificaciones

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoDe EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoCalificación: 5 de 5 estrellas5/5 (1)

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosDe EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosAún no hay calificaciones

- Ingeniería de procesos siderúrgicos: La experiencia de AHMSADe EverandIngeniería de procesos siderúrgicos: La experiencia de AHMSAAún no hay calificaciones

- Árbol Del NeemDocumento3 páginasÁrbol Del NeemJhonny Jesus More VillegasAún no hay calificaciones

- Prob Reforzmamiento 1era Semana 31765Documento2 páginasProb Reforzmamiento 1era Semana 31765Danae CondeAún no hay calificaciones

- Tendencia 2024 Euromonitor InternacionalDocumento7 páginasTendencia 2024 Euromonitor Internacional000340032Aún no hay calificaciones

- Tipos de PostesDocumento23 páginasTipos de PostesAnnel MendozaAún no hay calificaciones

- Tema 5Documento16 páginasTema 5LauraAún no hay calificaciones

- Fracturas de AntebrazoDocumento10 páginasFracturas de AntebrazoJanet LoredoAún no hay calificaciones

- Manual Del Propietario: Lea Este Manual Atentamente Antes de Utilizar Este VehículoDocumento74 páginasManual Del Propietario: Lea Este Manual Atentamente Antes de Utilizar Este VehículoGiovanni Andres Rodas Y RodasAún no hay calificaciones

- Quimica Informe 1Documento6 páginasQuimica Informe 1Jimena Anali Vargas HaroAún no hay calificaciones

- 2020 Enyilis Yiseth Beleño Barros, Naibeth Caterines Redondo CruzDocumento69 páginas2020 Enyilis Yiseth Beleño Barros, Naibeth Caterines Redondo CruzKEVIN ALONSO RINCON SANCHEZAún no hay calificaciones

- Química Analítica Instrumental II. Práctica No. 1.RefractometrÍaDocumento6 páginasQuímica Analítica Instrumental II. Práctica No. 1.RefractometrÍamello_mattAún no hay calificaciones

- Nom-026-Ssa3-2012 CmaDocumento12 páginasNom-026-Ssa3-2012 Cmadaniela amaroAún no hay calificaciones

- Yacimientos MagmáticosDocumento22 páginasYacimientos MagmáticosSmoke_22100% (10)

- Informe Final - 9no Internos 2022 I - 164-176Documento13 páginasInforme Final - 9no Internos 2022 I - 164-176Ana Maria Diaz RojasAún no hay calificaciones

- Depuracion RenalDocumento46 páginasDepuracion RenalNath Carrasco100% (1)

- Curso Control Solidos PDFDocumento163 páginasCurso Control Solidos PDFMatias Nicolas Languidey100% (2)

- TOXICOLOGIA - Trabajo Final - LiliDocumento10 páginasTOXICOLOGIA - Trabajo Final - LililisbethAún no hay calificaciones

- La AmistadDocumento2 páginasLa AmistadNatsumi Yamilet GUTIÉRREZ VARGASAún no hay calificaciones

- Sistemas de Transmisión: Prof. Marisol Dávila Calderón Semestre AE2021Documento45 páginasSistemas de Transmisión: Prof. Marisol Dávila Calderón Semestre AE2021keilaAún no hay calificaciones

- Mantenimiento de Botadero - EditableDocumento3 páginasMantenimiento de Botadero - EditableRomario Bolaños RadoAún no hay calificaciones

- Alcoholismo !!Documento32 páginasAlcoholismo !!Dirtsa67% (3)

- Practica 1 AntisismicaDocumento4 páginasPractica 1 AntisismicaL CAún no hay calificaciones

- Trabajo Práctico 2Documento4 páginasTrabajo Práctico 2Leila Barrera EspilAún no hay calificaciones

- Práctica No 8A 2022B...Documento8 páginasPráctica No 8A 2022B...Alejaandra RoodriguezAún no hay calificaciones

- Pardo Suizo AmericanoDocumento9 páginasPardo Suizo Americano20006903Aún no hay calificaciones

- Tableros Electricos 1Documento15 páginasTableros Electricos 1Dniel HilarioAún no hay calificaciones

- Estudio de Impacto AmbientalDocumento40 páginasEstudio de Impacto AmbientalWagner A. Carrera AndiaAún no hay calificaciones

- MMDS01 03 06 18 P06 F54Documento2 páginasMMDS01 03 06 18 P06 F54maricela naviaAún no hay calificaciones

- EMBUTIDODocumento31 páginasEMBUTIDOWilson OrlandoAún no hay calificaciones