Chapitre 2 Partie 1 OOP

Chapitre 2 Partie 1 OOP

Transféré par

Insaf InsafDroits d'auteur :

Formats disponibles

Chapitre 2 Partie 1 OOP

Chapitre 2 Partie 1 OOP

Transféré par

Insaf InsafTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Droits d'auteur :

Formats disponibles

Chapitre 2 Partie 1 OOP

Chapitre 2 Partie 1 OOP

Transféré par

Insaf InsafDroits d'auteur :

Formats disponibles

Chapitre 2 : Implantation des unites de

production

Les études d’implantations de postes de travail ont pour objectifs :

L’amélioration de la productivité (réduction des trajets, conditions de travail).

La recherche d’une minimisation de stocks.

Amélioration de la qualité.

Augmentation de l’efficacité du personnel.

I. Les différentes organisations de la production

1. Implantation en section homogène (ateliers spécialisés) :

Dans ce système de production, les flux sont discontinus et les opérations de même

nature sont effectuées sur des machines regroupées en technologies. On regroupe les

machines ayant la même technique, ou les mêmes fonctions. Ainsi dans un atelier de

mécanique on a les fraiseuses ensembles, les tours ensembles, etc.

On regroupe également les machines sur des critères de qualité (précision) ou de

capacité. En générale, on retrouve le montage nettement séparé de la fabrication, la

réception des matières premières et des produits achetés centralisés en un lieu unique

(ce qui est souvent justifié par un contrôle de réception).

Avantages :

Regroupement des métiers : le personnel travaillant dans un secteur est un

professionnel de ce type de machine. Il peut facilement passer d’une machine à

l’autre.

10

Il est possible d’installer un grand nombre de machines du même type sur une

Page

petite surface lorsque leur taille et leur forme sont similaires.

ISET Kairouan, Cours : Organisation Opérationnelle de la Production, L2, L3 Youssef KACEM

Flexibilité : l’implantation est indépendante des gammes de fabrication, il est

donc possible de fabriquer tous les types de produits utilisant les moyens de

l’atelier sans perturber davantage le flux.

Inconvénients :

Pour chaque machine il faut prévoir une file d’attente, ce qui se traduit par des

encours et des délais de fabrication trop élevés.

Flux complexes : dans ce type d’implantation, les flux sont complexes avec de

nombreux points de rebroussement.

2. Implantation en ligne de fabrication

Ce mode d’organisation, caractérisé par des flux continus, est justifié pour des

quantités importantes et une faible variété des produits. Les ressources et équipements

sont organisés selon la séquence opératoire des fabrications, le plus souvent, le long

d’un système de manutention totalement automatisé. La chaine automobile en est

l’exemple type.

Avantages :

Le niveau d’encours est faible et les cycles de production sont courts.

Pas de point de rebroussement.

Les flux sont faciles à identifier

Inconvénients :

Toute modification de produits ou de son processus de production implique une

modification des installations et donc de l’implantation.

Dans le cas des produits dont les opérations de fabrication ou de montage sont

nombreuses, la disposition en ligne cloisonne les opérateurs sur des zones

limitées.

3. Implantation en cellule de fabrication

Dans ce mode d’organisation, une machine de chacun des types nécessaires au

traitement complet d’un groupe de pièces est placée dans une cellule.

Avantages :

11

Réduction considérable des délais de fabrication et des encours

Page

ISET Kairouan, Cours : Organisation Opérationnelle de la Production, L2, L3 Youssef KACEM

Formation des opérateurs aux différentes opérations exécutées dans une même

cellule.

Le nombre des opérateurs peut varier au sein d’une même cellule. Cette flexibilité

permet d’adapter la capacité de production aux variations de programme.

La réduction des délais de production permet de diminuer considérablement les

stocks de sécurité de pièces finies.

II. Les critères d'évaluation d'une implantation

Dans toute démarche d’implantation, il convient de définir de façon précise les

critères qui vont permettre d’évaluer les solutions envisagées. On citera les plus

fréquemment utilisés.

Montant des investissements

Coût des manutentions

Flexibilité

Mis à part ces trois principaux critères d’évaluation, toute implantation doit aussi

être jugée selon des critères additionnels qui varient selon les types de locaux ou

d’activités (unités industrielles, entrepôts, locaux administratifs, surfaces de ventes,

etc.). Ces critères additionnels sont :

La productivité du travail induite par l’implantation ( prise en compte par exemple

des temps moyens de déplacement pour les opérateurs),

Les possibilités de maintenabilité des équipements ( accessibilité aux organes ou

parties des machines qui seront révisés ou remplacés selon des fréquences élevées),

L’ergonomie (Étude scientifique des conditions de travail (relations entre l'homme et la

machine), visant à leur amélioration et à l'accroissement de la productivité.) de

l’environnement des postes de travail,

La visibilité du processus de production pour les opérateurs et l’encadrement de

l’atelier,

La facilité des opérations de nettoyage, d’évacuation des déchets, etc.

III. Les méthodes d’analyse

La conception d'une bonne implantation d'un système de production repose sur

quelques principes de base (des principes de bon sens) :

tout déplacement qui n'amène pas de valeur ajoutée à une pièce est un gaspillage:

il faut le supprimer dans la mesure du possible;

une pièce ne devrait jamais être déplacée deux fois sans apport de valeur ajoutée

entre les déplacements;

une bonne implantation est une implantation dans laquelle le cheminement des

pièces est évident.

12

Page

ISET Kairouan, Cours : Organisation Opérationnelle de la Production, L2, L3 Youssef KACEM

Ces 'erreurs' sont mieux visible après analyse d'implantation, qui se fait par les

outils suivants :

Documents à réunir

Le graphique de circulation

Le schéma opératoire

Analyse de déroulement

Le plan coloré

1. Les documents à réunir

Un problème d'implantation est un problème complexe qui nécessite un grand

nombre de données. Les informations nécessaires sont souvent dispersées, et la

première synthèse consiste à réunir l'ensemble des informations. Les éléments

nécessaires sont les suivant :

Les plans à l'échelle des locaux et des installations; le catalogue des objets

fabriqués dans l'entreprise; les nomenclatures des produits.

La gamme de fabrication des produits.

Le programme de fabrication de l'entreprise (quantités, cadences…).

Les caractéristiques des machines et des postes de fabrication.

Les caractéristiques des moyens de manutention.

Les qualifications des opérateurs.

2. Les graphiques de circulation

Ce graphique consiste à représenter sur un plan, les différents flux par différentes

couleurs. Plusieurs versions de ce graphique peuvent être réalisées:

Plan papier avec flux au crayon;

Plan mural avec flux représentés par des ficelles de différentes couleurs fixées

par des épingles.

La seconde représentation est préférable à la première pour la facilité de

modification des flux. Ce diagramme visualise:

La longueur des circuits

La complexité des flux

La logique de l'implantation

Les lieux de stockage

Les points de rebroussement

Les déplacements inutiles ou trop longs.

3. Le schéma opératoire

Il permet de schématiser la suite des opérations nécessaires pour fabriquer un

produit. Le principe de ce schéma consiste à décomposer les processus opératoires en

13

cinq éléments:

Page

ISET Kairouan, Cours : Organisation Opérationnelle de la Production, L2, L3 Youssef KACEM

Opération ou transformation qui apporte de la valeur ajoutée

Transport ou manutention

Stockage avec opération d'entrée/sortie

Stocks tampons

Contrôles

Un sixième élément peut apparaître, en combinant production de

valeur ajoutée et contrôle pour schématiser les opérations en

autocontrôle

Ce schéma n'indique pas d'informations quantitatives de type distance, quantité,

temps…Il synthétise les trajets et permet de visualiser l'importance des opérations sans

valeur ajoutée par rapport aux opérations avec valeur ajoutée.

Toutes les opérations sans valeurs ajoutée sont parfois représentées en rouge. Elles

représentent des sources de productivité si on arrive à les supprimer.

Exemple :

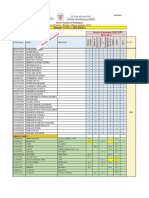

4. Analyse de déroulement

L'analyse de déroulement est plus

précise que le schéma opératoire. Elle se

focalise sur la fabrication d'un produit. En

plus de la description des opérations, on

trouve les informations de distance, temps,

quantité, poids. Elle est représentée par un

14

tableau qui est souvent utilisé pour

comparer plusieurs solutions.

Page

ISET Kairouan, Cours : Organisation Opérationnelle de la Production, L2, L3 Youssef KACEM

5. Le plan coloré

Le plan coloré consiste à représenter sur un plan les différentes zones de l'entreprise

afin de montrer leurs importances respectives. En général, on différencie quatre types

de zone:

En vert, les zones où il y a apport de la valeur ajoutée, c'est-à-dire principalement

les zones de production.

En orange, les zones de stockage, magasins et en cours.

En bleu les zones de transport, allées, quai de chargement.

En rouge, les zones de non qualité, zone de rebut, attente pour retouche.

Ce schéma, très didactique, montre clairement le ratio entre les zones apportant de

la valeur ajoutée et les autres. Les améliorations à apporter apparaissent clairement.

15

Page

ISET Kairouan, Cours : Organisation Opérationnelle de la Production, L2, L3 Youssef KACEM

Vous aimerez peut-être aussi

- 167 Notice Startéco3 2 Moteurs (11-01-06)Document20 pages167 Notice Startéco3 2 Moteurs (11-01-06)decaixPas encore d'évaluation

- Les Ateliers FlexiblesDocument16 pagesLes Ateliers FlexiblesMohamed Ghazouani100% (1)

- Cours de ManutentionDocument6 pagesCours de ManutentionmichelPas encore d'évaluation

- Simulation COURSDocument19 pagesSimulation COURSHadjer zitPas encore d'évaluation

- Value Stream Mapping: Méthode de cartographie des chaînes de valeurD'EverandValue Stream Mapping: Méthode de cartographie des chaînes de valeurPas encore d'évaluation

- Etude Des Machines Et Systèmes de Production 2011Document39 pagesEtude Des Machines Et Systèmes de Production 2011Bannour Souilah100% (1)

- COURS IMPLANTATION S2Document39 pagesCOURS IMPLANTATION S2reda68744Pas encore d'évaluation

- Chap 3: Conception Et Implantation Des Moyens de ProductionDocument12 pagesChap 3: Conception Et Implantation Des Moyens de Productionnajlae alfathiPas encore d'évaluation

- Pilotage Et Implantation D'AtelierDocument63 pagesPilotage Et Implantation D'AtelierHOMIPas encore d'évaluation

- IMPLEMANTATIONDocument64 pagesIMPLEMANTATIONAnonymous 9qKdViDP4Pas encore d'évaluation

- CHAPITRE 5-ImplantationDocument28 pagesCHAPITRE 5-Implantationmariem mariemPas encore d'évaluation

- Ateliers Flexibles D.doc1Document7 pagesAteliers Flexibles D.doc1Aliouat MohcenPas encore d'évaluation

- IMPLANTATION ATELIER - V1b.0Document28 pagesIMPLANTATION ATELIER - V1b.0Khaoula KrPas encore d'évaluation

- Séance2 ImplantationDocument44 pagesSéance2 ImplantationAnonymous 9qKdViDP4Pas encore d'évaluation

- Typologie de Production - Cours 4Document18 pagesTypologie de Production - Cours 4Mehdi Bns100% (1)

- Pfa StageDocument24 pagesPfa StagerachidchamarPas encore d'évaluation

- Annexe 1 - Glossaire ProductionDocument7 pagesAnnexe 1 - Glossaire ProductionJamal HaddouchePas encore d'évaluation

- Production Lectures Amenagement UsineDocument4 pagesProduction Lectures Amenagement UsineAmeniEssidPas encore d'évaluation

- Gestion de Production Et GPAODocument25 pagesGestion de Production Et GPAOClement SaliPas encore d'évaluation

- CHAP5.1 Problème D'implantation Verion2014 2015Document48 pagesCHAP5.1 Problème D'implantation Verion2014 2015Wassim GarredPas encore d'évaluation

- 00-Extra-Organisation Des Processus de ProductionDocument8 pages00-Extra-Organisation Des Processus de ProductionTECH-LINE RENAULTPas encore d'évaluation

- Chapitre 2 IntroductionDocument4 pagesChapitre 2 IntroductionAbderraouf KhenchouchePas encore d'évaluation

- Fonction Ordonnancement Au Sein DUn SystDocument11 pagesFonction Ordonnancement Au Sein DUn Systlatifa boussaliaPas encore d'évaluation

- Cours ImplantationDocument95 pagesCours ImplantationMinaPas encore d'évaluation

- Guide de La Simulation de Flux - 2020 PDFDocument14 pagesGuide de La Simulation de Flux - 2020 PDFKARKAR NABILPas encore d'évaluation

- Resume Prod PDFDocument11 pagesResume Prod PDFAliPas encore d'évaluation

- Chapitre 2 PRINCIPE D'ORGANISATION DES SYSTEMES DE PRODUCTIONDocument5 pagesChapitre 2 PRINCIPE D'ORGANISATION DES SYSTEMES DE PRODUCTIONmontasserjawadi2Pas encore d'évaluation

- Implantation Des Moyens de ProductionDocument40 pagesImplantation Des Moyens de ProductionAmine AlaouiPas encore d'évaluation

- Chapitre 1 Introduction de La Fonction ProductionDocument5 pagesChapitre 1 Introduction de La Fonction Productionmontasserjawadi2Pas encore d'évaluation

- Cours 301-2021Document31 pagesCours 301-2021Christ Touko100% (1)

- CompteRendu - Les Gaspillages Concernant Le Poste Roof de La Ligne D'assemblage Du PC-12Document5 pagesCompteRendu - Les Gaspillages Concernant Le Poste Roof de La Ligne D'assemblage Du PC-12j6jk76mdhwPas encore d'évaluation

- Chapitre7 Le JUSTE A TEMPS ET SYSTEME KANBANDocument12 pagesChapitre7 Le JUSTE A TEMPS ET SYSTEME KANBANabidifatmaPas encore d'évaluation

- Chapitre 1 Stratégies IndustriellesDocument7 pagesChapitre 1 Stratégies Industriellesdiallotoro5Pas encore d'évaluation

- Outils de ProductionDocument7 pagesOutils de Productionilham ouassouPas encore d'évaluation

- ARENA LaSolutionSimulationDocument14 pagesARENA LaSolutionSimulationSoumia Lioness Orihimie100% (1)

- Chapitre 1 AutomatismesDocument26 pagesChapitre 1 AutomatismesAhmed Ben YedderPas encore d'évaluation

- La Gestion de Production SyntheseDocument11 pagesLa Gestion de Production Syntheseanon_982735499Pas encore d'évaluation

- Quality ToolDocument2 pagesQuality ToolKari maPas encore d'évaluation

- Ch11-13 de La Ligne A Cellule Flexible-Pages-86-92Document7 pagesCh11-13 de La Ligne A Cellule Flexible-Pages-86-92Wael MaatougPas encore d'évaluation

- Les Problèmes D'ordonnancement Des AteliersDocument7 pagesLes Problèmes D'ordonnancement Des AteliersMalek Ben GamraPas encore d'évaluation

- Bureau Des Méthodes - WikipédiaDocument7 pagesBureau Des Méthodes - Wikipédiasefufarida26Pas encore d'évaluation

- EEA602 - Automatismes Industriels Cours1Document27 pagesEEA602 - Automatismes Industriels Cours1issifou.adamou.i8896.1Pas encore d'évaluation

- Chapitre 2 Implantation Des Moyens de ProductionDocument43 pagesChapitre 2 Implantation Des Moyens de ProductionMOUNAIM MATINI100% (1)

- CM Ogp PDFDocument53 pagesCM Ogp PDFMiraPas encore d'évaluation

- Partie 1 Simulation de Flux de Production M2 PPIDocument11 pagesPartie 1 Simulation de Flux de Production M2 PPIchebbi jasserPas encore d'évaluation

- ECONOMIE ET ORGANISATION DES ENTREPRISES Séance 4 - 123712Document38 pagesECONOMIE ET ORGANISATION DES ENTREPRISES Séance 4 - 123712johnPas encore d'évaluation

- Cours MOCN - IIT 2023 CH1 12-02-2023Document16 pagesCours MOCN - IIT 2023 CH1 12-02-2023benchikh lindaPas encore d'évaluation

- Exposé Management de ProductionDocument23 pagesExposé Management de Production7afida100% (1)

- CHAPITRE2Document4 pagesCHAPITRE2Youssef ElalaouiPas encore d'évaluation

- Cours Automatisme Ch2Document25 pagesCours Automatisme Ch2RyemPas encore d'évaluation

- Chapitre 3 Le Processus de GoDocument7 pagesChapitre 3 Le Processus de GoVan NoorPas encore d'évaluation

- Rapport Splly ChainDocument10 pagesRapport Splly Chainhiba saberPas encore d'évaluation

- Méthode SMEDDocument3 pagesMéthode SMEDFatma OualiPas encore d'évaluation

- Jat PDFDocument6 pagesJat PDFMa HdiPas encore d'évaluation

- La Modelisation Et La Simulation en VueDocument21 pagesLa Modelisation Et La Simulation en VueSoufiane AllamPas encore d'évaluation

- Amélioration de La MaintenabilitéDocument6 pagesAmélioration de La MaintenabilitéNajoua BlzaarPas encore d'évaluation

- Chapitre 2 Faculté Des Sciences Et Technique1Document6 pagesChapitre 2 Faculté Des Sciences Et Technique1Brahim KhizranePas encore d'évaluation

- Draghupb98 With Cover Page v2Document22 pagesDraghupb98 With Cover Page v2joseph leringPas encore d'évaluation

- La Méthode SMED - IIDocument9 pagesLa Méthode SMED - IITarekBedidaPas encore d'évaluation

- Rapport AnisDocument30 pagesRapport AnisHannachi KhmaisPas encore d'évaluation

- Modèle Excel Suivi Entretien Parc de VehiculesDocument14 pagesModèle Excel Suivi Entretien Parc de VehiculesmontaserjawadiPas encore d'évaluation

- SoleilDocument26 pagesSoleilRomain CressonPas encore d'évaluation

- TheologieDocument367 pagesTheologieDoru Marariu100% (1)

- Energie Potentielle D Une Charge Electrique Dans Un Champ Electrique Uniforme Cours 1 2Document5 pagesEnergie Potentielle D Une Charge Electrique Dans Un Champ Electrique Uniforme Cours 1 2Sara AqachtoulPas encore d'évaluation

- RefroidissementDocument21 pagesRefroidissementjossef eleuch0% (1)

- Que Faire Des de Chets Nucle AiresDocument1 pageQue Faire Des de Chets Nucle AireskatPas encore d'évaluation

- Comment Marchent Les Philosophes (Roger-Pol Droit (Droit, Roger-Pol) ) (Z-Library)Document198 pagesComment Marchent Les Philosophes (Roger-Pol Droit (Droit, Roger-Pol) ) (Z-Library)AhmedCommunistePas encore d'évaluation

- Fiche2022 ECNi FR Item 291Document5 pagesFiche2022 ECNi FR Item 29152f25fj7t7Pas encore d'évaluation

- 2013 05 FR Parc Aux Rats Formata4seulDocument40 pages2013 05 FR Parc Aux Rats Formata4seulblapreslePas encore d'évaluation

- Memoire Online - Conception D'une Antenne Patch Microstrip - Fouad BenamraneDocument19 pagesMemoire Online - Conception D'une Antenne Patch Microstrip - Fouad Benamraneok okPas encore d'évaluation

- Les Emotions en Anglais - Liste CompleteDocument18 pagesLes Emotions en Anglais - Liste CompleteMélina ZianePas encore d'évaluation

- Tes Egaux SCH 40Document1 pageTes Egaux SCH 40Mohamed ChahidPas encore d'évaluation

- PS 92Document172 pagesPS 92Alxander MartinezPas encore d'évaluation

- Devoir de Contrôle N°2 Lycée Pilote - Sciences Physiques - 2ème Sciences (2010-2011) MR Imed RADHOUANIDocument4 pagesDevoir de Contrôle N°2 Lycée Pilote - Sciences Physiques - 2ème Sciences (2010-2011) MR Imed RADHOUANIAhmed Yassine HdhiriPas encore d'évaluation

- L1 Anatomie OsteologieDocument15 pagesL1 Anatomie OsteologieMarson AndersPas encore d'évaluation

- Liste 1ère Année BCG Section ADocument4 pagesListe 1ère Année BCG Section Akabli ilyassPas encore d'évaluation

- MAS2014ELT39Document64 pagesMAS2014ELT39Benoualisoad LaribiPas encore d'évaluation

- Sebastien Night - Le Carnet Noir Du SéducteurDocument48 pagesSebastien Night - Le Carnet Noir Du SéducteurCisco BeaufortPas encore d'évaluation

- Fourniture Et Vente Dequipement de Protection Cathodique AilematicDocument13 pagesFourniture Et Vente Dequipement de Protection Cathodique AilematicHAMZAPas encore d'évaluation

- TD Réseaux2024Document8 pagesTD Réseaux2024Aymen XbsPas encore d'évaluation

- Compte Rendu de Visite de Terrain Agrisud À Baba Garage FinalDocument4 pagesCompte Rendu de Visite de Terrain Agrisud À Baba Garage FinalFAOUZI HAMZAOUIPas encore d'évaluation

- Concessions À Maurice, Les Terres Et Leur HistoireDocument3 pagesConcessions À Maurice, Les Terres Et Leur HistoireCatherine BoudetPas encore d'évaluation

- Catalogue CouvreurDocument168 pagesCatalogue CouvreurGérard ZaegelPas encore d'évaluation

- Ms EBM Mebarek+KharroubiDocument86 pagesMs EBM Mebarek+KharroubiboucharebPas encore d'évaluation

- Ayoub AaaDocument24 pagesAyoub AaaAyoub BouzlafPas encore d'évaluation

- 0653 Dcelot.. BR 00 081204Document39 pages0653 Dcelot.. BR 00 081204Nabil KhouyaPas encore d'évaluation

- Les Systemes Aquiferes: 1. Quelques DefinitionsDocument33 pagesLes Systemes Aquiferes: 1. Quelques DefinitionsAbdoultazak BambaPas encore d'évaluation

- Calcul Pratique de La Capacité Portante Sol Pour La Pose D'une FondationDocument16 pagesCalcul Pratique de La Capacité Portante Sol Pour La Pose D'une Fondationlancine kouroumaPas encore d'évaluation

- J'aime Ta Grand-Mère (English Translation)Document2 pagesJ'aime Ta Grand-Mère (English Translation)Bulut MümünPas encore d'évaluation