Un Tremplin Pour L'Innovation: Modelisation Numerique Des Systemes Multiphysiques Sur Ansysworkbench

Un Tremplin Pour L'Innovation: Modelisation Numerique Des Systemes Multiphysiques Sur Ansysworkbench

Transféré par

Ando RandriamihoatraDroits d'auteur :

Formats disponibles

Un Tremplin Pour L'Innovation: Modelisation Numerique Des Systemes Multiphysiques Sur Ansysworkbench

Un Tremplin Pour L'Innovation: Modelisation Numerique Des Systemes Multiphysiques Sur Ansysworkbench

Transféré par

Ando RandriamihoatraTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Droits d'auteur :

Formats disponibles

Un Tremplin Pour L'Innovation: Modelisation Numerique Des Systemes Multiphysiques Sur Ansysworkbench

Un Tremplin Pour L'Innovation: Modelisation Numerique Des Systemes Multiphysiques Sur Ansysworkbench

Transféré par

Ando RandriamihoatraDroits d'auteur :

Formats disponibles

UN TREMPLIN POUR L’INNOVATION : MODELISATION NUMERIQUE DES SYSTEMES

MULTIPHYSIQUES SUR ANSYSWORKBENCH

Julien RAJOMALAHY et Lala ANDRIANAIVO

Université d’Antananarivo, Ecole Supérieure Polytechnique d’Antananarivo, Laboratoire Exergie & Géoingénierie, BP 1500

Antananarivo 101, Madagascar - julienrajomalahy@gmail.com, aandrianaivoo@gmail.com

Résumé

Le fonctionnement de la plupart des produits industriels met en jeu des interactions entre plusieurs

phénomènes physiques de natures différentes (mécanique, thermique, chimique, électromagnétique...).

Lors d'une simulation, il est souvent nécessaire de modéliser ces interactions pour prévoir correctement

la réponse du produit, ce qui nécessite l'emploi de solveurs adaptés. Cette ressource présente et illustre

les principales méthodologies permettant de réaliser de telles simulations, dites multi-physiques : - Soit

les phénomènes modélisés ou simulés par les différentes physiques n'interagissant pas du tout entre eux,

ou alors de façon négligeable : la simulation du comportement se réduit alors à un ensemble de

simulations « mono-physiques » indépendantes ; - Soit les phénomènes interagissent de façon

significative, et la simulation doit en tenir compte. Pour les modéliser, on fait traditionnellement appel à

différentes « disciplines » de la physique appliquée ; les plus fréquemment employées sont la mécanique

des solides ou des fluides, l'électromagnétisme, la thermique et la chimie. La plupart des simulations

étudiées dans l'enseignement supérieur font appel à une seule de ces « disciplines ».

Mots-clefs : Prise en main / Simulation numérique/ Ansys/ Elève Ingénieur / Manuel/ CAO

1. INTRODUCTION

La simulation numérique consiste à reproduire par le calcul le fonctionnement d’un système,

préalablement décrit par un ensemble de modèle. Elle s’appuie sur des méthodes mathématiques et

informatiques spécifiques. Les principales étapes de la réalisation d’une étude par simulation numérique

sont communes à de nombreux secteurs de la recherche et de l’industrie, en particulier le nucléaire,

l’aérospatial ou l’automobile. Dans une simulation numérique, le dispositif numérique consiste en un

ensemble de programmes informatiques exécutés sur des ordinateurs. Les codes ou logiciels de calcul sont

la traduction, à travers des algorithmes numériques, des formulations mathématiques et des modèles

physiques étudiés [1].

En amont et en aval du calcul, les logiciels d’environnement effectuent la gestion de plusieurs opérations

complexes de préparation des calculs et de leur dépouillement. Les données initiales de la simulation

comporteront d’abord la délimitation du domaine de calcul à partir d’une représentation approchée des

formes géométriques (produite par le dessin). Toutes ces données (produites et générées par les logiciels

d’environnement) seront saisies et vérifiées par les codes. Les résultats des calculs proprement dits, c’est

à dire les valeurs numériques des paramètres physiques, seront sauvegardés au fur et à mesure. En fait,

un protocole spécifique structura les informations produites par l’ordinateur afin de constituer une base

de données numériques [2].

MADA-HARY, ISSN 2410-0315, vol. 14, 2024 Page 87

2. PRESENTATION DU LOGICIEL

2.1. Description du code de calcul

A l'heure actuelle, il existe un certain nombre de codes tridimensionnels industriels conviviaux, parmi les

logiciels industriels disponibles sur le marché, on peut citer ABAQUS, ADINA, ANSYS, ASTER (en open

source depuis l'automne 2001), MSC/NASTRAN, SYSTUS, DYNA3D, LS-DYNA, et bien d'autres. Le but de cet

article est de mettre en évidence l'efficacité et la précision des techniques numériques développées en

dynamique des structures pour une complexité dite de type industriel. Lors d'une simulation numérique,

la qualité des solutions trouvées est souvent jugée sur la base d'une approche analytique et/ou d'après

des résultats menés en laboratoire. Dans certains cas et plus particulièrement en l'absence d'une référence

analytique ou expérimentale, les réponses seront confrontées aux solutions trouvées à partir de modèles

d'éléments finis affinés.

Tous les résultats numériques figurant dans ce guide, sont obtenus au moyen des codes de calcul par

éléments finis ANSYS, et du code de calcul volumes finis ANSYS Fluent dans sa version 15.0, alors que la

géométrie est réalisée au moyen du logiciel de GAMBIT. La discrétisation des équations aux dérivées

partielles a pour but de transformer le problème continu en un problème discret, de façon à pouvoir

assurer sa résolution par des méthodes numériques telles que la méthode des éléments finis, la méthode

de différences finis et la méthode des volumes finis. Cette dernière est la plus utilisée actuellement dans

les codes de simulation numérique CFX d’ANSYS et Fluent.

2.2. Procède de simulation : Cas de fluide

Le logiciel GAMBIT 2.3.16 est un meilleur 2D/3D pré-processeur qui permet de mailler des domaines de

géométrie d’un problème de CFD (Computational Fluid Dynamics). Il génère des fichiers .msh pour Fluent.

Les calculs numériques d’écoulement ont été faits à l’aide du code commercial ANSYS Fluent, basé sur la

méthode des volumes finis. C’est un code de calcul de la dynamique des écoulements (pour modéliser les

écoulements de fluides et le transfert de chaleur) écrit en langage C. En outre, et pour une exécution plus

efficace, il utilise une architecture qui lui permet de s’exécuter en plusieurs processus simultanément, sur

le même poste de travail ou sur plusieurs postes (calcul parallèle). GAMBIT regroupe trois fonctions :

définition de la géométrie du problème (construction si la géométrie est simple ou bien import de la

géométrie CAO), le maillage et sa vérification, la définition des frontière (types de conditions aux limites)

et définitions des domaines des calculs.

2.3. Hypothèse

Les hypothèses prises par considération pour le fluide concernent la simulation qui a été réalisée en

respectant les conditions suivantes:

Le fluide est newtonien et incompressible

Ecoulement 3D, turbulent.

Régime : stationnaire

Modèle de turbulence : k–ω. Le modèle k–ω est adopté dans cette étude pour l’estimation de la

viscosité turbulente

Domaine fluide : l’air

MADA-HARY, ISSN 2410-0315, vol. 14, 2024 Page 88

Pression de référence : 1 atm

Condition d’entrée : vitesse uniforme

Intensité turbulente à l’entrée : basse intensité turbulente de l’ordre de 5℅

Condition de paroi: la conduite est définie comme étant des parois pour lesquelles la condition

d’adhérence est imposée

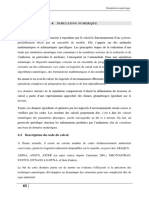

La figure (01) montre un organigramme décrivant la procédure de la simulation sur Fluent et les

méthodes de contrôle de la convergence et l’exactitude de résultat.

Figure 01 : Procédure de la simulation

MADA-HARY, ISSN 2410-0315, vol. 14, 2024 Page 89

3. METHODE NUMERIQUE

3.1. Méthode des Volumes finis

La méthode numérique utilisée repose sur une formulation aux volumes finis. Elle présente le très grand

avantage d’être à la fois facilement applicable sur un maillage quelconque, et assure également la

conservation des propriétés physiques. De plus, une régularité suffisante des solutions ne peut pas

toujours être garantie : le cas des écoulements avec chocs en est un exemple classique, ou encore

l’écoulement sur le bord de fuite d’une aile lorsque la production d’entropie est différente le long des

lignes de courants de part et d’autre du profil (discontinuité tangentielle). Il est alors important de

représenter précisément les lois de conservation dans leur formulation intégrale. La méthode la plus

naturelle pour y parvenir est évidemment de discrétiser la formulation intégrale des équations et non la

forme différentielle.

Dans la méthode aux volumes finis, le domaine est subdivisé en cellules quelconques. Sur chacune d’elles,

les lois de conservation sont appliquées afin de déterminer les variables du champ de l’écoulement en des

points discrets des cellules (nœuds). Les méthodes aux volumes finis n’exigent pas un maillage structuré.

Il y a donc bien évidemment une liberté considérable dans le choix des cellules et des nœuds. Cependant,

des règles doivent être suivies dans la construction du maillage pour garantir la stabilité du code et

s’assurer de la pertinence du calcul i.e. maillage fin lorsque l’on s’attend à trouver de petites structures,

raffinement plus précis dans les zones de discontinuités etc. On dispose ainsi d’une méthode de

discrétisation très facilement adaptable à tous types de géométrie, et également capable de gérer des

discontinuités. La méthode des volumes finis est la plus utilisée actuellement dans les codes de simulation

numérique (Fluent, CFX d’ANSYS, FAST-3D, etc.).

3.2. Méthode des éléments finis

Choisie par le logiciel ANSYS Workbench, il s’agit d’une méthode générale pour résoudre les problèmes

industriels en construisant très efficacement des modèles de simulation. Elle est actuellement appliquée

dans des domaines très divers pour résoudre des problèmes de mécanique des solides et/ou de mécanique

des fluides, des problèmes thermiques, d'électricité, d'électromagnétisme etc. La réalisation du modèle

éléments finis est obtenue par l'assemblage d'éléments. Cette opération est appelée discrétisation ou

maillage du modèle mécanique de la structure à étudier. La qualité des résultats est très fortement

conditionnée par le maillage adopté. C'est une des raisons pour lesquelles il n'est pas suffisant de disposer

d'un programme pour produire des simulations convenables de la réalité.

Les problèmes qui se posent peuvent être caractérisés comme bidimensionnels (dans le cas particulier de

distributions planes de contraintes ou de déformations, de l’étude de solides de révolution, de la flexion

des plaques ou des coques) ou plus généralement tridimensionnels (solide de forme quelconque). Dans

tous ces cas, le nombre des jonctions entre un « élément fini » quelconque, supposé isolé par des

frontières imaginaires, et les éléments qui l’entourent, est infini. Il est donc difficile à première vue de

percevoir de quelle manière ce type de problème peut faire l’objet d’une discrétisation analogue. On peut

surmonter cette difficulté (et obtenir ainsi l’approximation cherchée) de la manière suivante :

Le milieu continu est divisé par des lignes ou des surfaces imaginaires en un certain nombre

d’éléments fini « Maillage »;

MADA-HARY, ISSN 2410-0315, vol. 14, 2024 Page 90

Les éléments sont supposés reliés entre eux en un nombre fini de points nodaux situés sur leurs

frontières. Les déplacements de ces points nodaux serons les inconnus de base du problème,

exactement comme en simple calcul des structures discrètes ;

On choisit une (ou des) fonctions permettant de définir de manières unique le champ des

déplacements à l’intérieur de chaque « élément fini » en fonction des déplacements de ses nœuds

:

(1)

Il s’agit d’expression dans laquelle les fonctions N sont appelées fonctions de formes et est un vecteur

formé de l’ensemble des déplacements nodaux de l’élément considéré.

Ces fonctions de déplacement définissent maintenant sans ambiguïté l’état des déformations à

l’intérieur d’un élément en fonction des déplacements nodaux. Ces déformations, jointes à

d’éventuelles déformations initiales, et compte tenu des propriétés élastiques du matériau,

définissent l’état des contraintes en tout point de l’élément et, par voie de conséquence,

également sur ses frontières

L’expression de déformation écrite en notation matricielle sous la forme :

(2)

[ B] : Matrice des dérivées partielles des coefficients de pondération.

Si on suppose le comportement élastique le plus général, la relation entre contraintes et déformations

est linéaire et peut être mise sous la forme :

(3)

Dans laquelle [ D] est une matrice d’élasticité où entrent les propriétés des matériaux.

On détermine un système de forces concentrées aux nœuds qui équilibre les contraintes

s’exerçant aux frontières et d’éventuelles forces réparties :

Si on spécifie un comportement linéaire qui se traduit par la loi précédente, on peut alors écrire :

(3)

Pour amener l’élément à son état final, il effectue un travail :

MADA-HARY, ISSN 2410-0315, vol. 14, 2024 Page 91

(4)

3.3. Position du problème

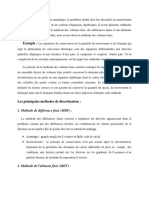

On étudie dans cet exemple l’écoulement stationnaire 2d autour d’un profil d’aile de type NACA (Figure

02) dans un écoulement d’air à une vitesse incidente de 40 m/s. La démarche sera la même pour tous les

manipulations. Il est fortement recommandé de noter sur une fiche séparée les différentes étapes du

travail afin de s’y reporter ultérieurement.

Figure 02 : Position du problème pour l’exemple

Le problème de la taille du domaine sera étudié en détails après le premier résultat de simulation. Il faut

donc :- Calculer le nombre de Mach associé à cet écoulement ; Déterminer la nature de l’écoulement

(Incompressible, Transsonique ou Supersonique) ;- Calculer le nombre de Reynolds associé à cet

écoulement ; et enfin de déterminer le régime d’écoulement (Laminaire ou turbulent).

4. PRISE EN MAIN

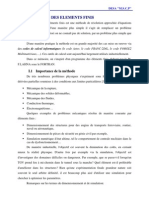

Lancer ANSYSWorkbench

La fenêtre principale du Workbench s’affiche (Figure 03). C’est à partir de là que vont être créés les fichiers,

lancés les logiciels et gérés les interactions entre les différents logiciels utilisés pour la géométrie, le

maillage, la simulation proprement dite et le post-traitement. On verra aussi que le Workbench permet

d’automatiser les procédures, de comparer les résultats de différentes simulations.

MADA-HARY, ISSN 2410-0315, vol. 14, 2024 Page 92

Figure 03 : Prise en main d’ANSYS

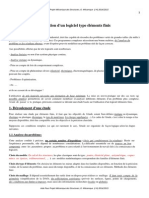

Créer un système d’analyse Fluid Flow 2d

Faire un clic droit et sélectionner Properties (Figure 04); La fenêtre de propriétés apparaît à droite ; Dans

la case Analysis Type numéro 16, changer 3d en 2d ; Fermer la fenêtre de propriétés en cliquant sur en

haut à droite ; Créer un répertoire TP1 sur le disque : File > Save : enregistrer le projet sous le nom de

travail TP1.wbpj dans le répertoire créé.

MADA-HARY, ISSN 2410-0315, vol. 14, 2024 Page 93

Figure 04 : Système d’analyse Fluid Flow

On peut à tout moment visualiser les fichiers créés sur le disque pour un projet donné ; View > Files Un

tableau récapitulatif des différents fichiers créés sur le disque apparaît en bas. Le système est composé de

différentes cases (Tableau 01) associées à différentes étapes successives réalisées chacune avec un logiciel

de la suite ANSYS.

Tableau 01 : Différentes étapes de simulation

MADA-HARY, ISSN 2410-0315, vol. 14, 2024 Page 94

Lors du « Workflow », les étapes sont réalisées successivement. Si une étape connaît une modification

(modification de la géométrie ou du maillage par exemple), les étapes suivantes devront être mises à jour

conformément aux modifications (Tableau 02).

Tableau 02 : Symbole de signalisation

Dessiner la géométrie

Cette étape consiste à dessiner la géométrie du problème : le profil d’aile et le domaine fluide environnant,

avec le logiciel ANSYS DesignModeler. On démarrera ici avec une taille estimée du domaine de calcul

autour de l’objet. Ce calcul est une première estimation, on verra plus tard qu’il est important d’étudier

finement l’influence de la taille du domaine environnant.

Le logiciel ANYS DesignModeler permet de réaliser des tracés 2d (Sketch), de créer à partir des sketchs des

objets 3d (par extrusion etc…) et de manipuler les objets 3d. Dans notre cas, on va travailler en 2d dans le

plan XY pour créer la géométrie du problème (Figure 05).

MADA-HARY, ISSN 2410-0315, vol. 14, 2024 Page 95

Figure 05 : Profil NACA 2412

Le NACA (National Advisory Committee for Aeronautics) est l'agence fédérale américaine chargée de la

recherche dans le domaine de l’aéronautique. Cette agence a développé en particulier une représentation

paramétrée des profils d’ailes, qui sont décrits par un certain nombre de paramètres (Figure 05). Par notre

cas, un profil NACA 2412 présente une cambrure de 2 % placée à 40 % de la corde et une épaisseur relative

de 12 % .

Les formats de fichiers les plus couramment utilisés pour importer une géométrie dans ANSYS sont .igs,

.iges, .stp et .stp. Cette étape peut être réalisée avec un autre logiciel (CATIA, AutoCAD …). Le fichier CAO

sera alors importé dans l’étape suivante.

Créer le domaine de calcul 2d

Il faut maintenant créer une face « trouée » à partir du rectangle et du profil. L’arborescence (fenêtre Tree

Outline) indique maintenant que la géométrie (Figure 06) contient 1 nouvel objet de type « Surface Body

».

MADA-HARY, ISSN 2410-0315, vol. 14, 2024 Page 96

Figure 06 : Profil NACA 2412

On va « trouer » le rectangle en effectuant une opération booléenne entre ces deux Surface Bodies. La

géométrie est maintenant prête (Figure 6). On peut fermer le logiciel ANSYS DesignModeler.

Maillage du domaine fluide

Comme l’étape précédente est validée, cela ouvre directement le logiciel de maillage ANSYS Meshing et

charge la géométrie créée lors de l’étape 2. A l’ouverture, des options de maillages sont disponibles dans

le panneau droit. On gardera ici les options par défaut. La première étape consiste à identifier et à nommer

différentes parties de la géométrie afin de : - définir les conditions aux limites du problème (entrées, sortie

etc …), - définir des conditions sur le maillage au niveau des différentes sélections. Pour repérer les entrées,

sorties etc… en 2d, il faut sélectionner les différents edges (arrêtes) de la géométrie.

Le maillage avec les options par défaut est généré et apparaît dans la fenêtre de visualisation (Figure 7)

MADA-HARY, ISSN 2410-0315, vol. 14, 2024 Page 97

Figure 07 : Maillage du système

On obtient un premier maillage pour lancer le premier calcul Fluent. L’action Generate Mesh génère le

maillage dans ANSYS Meshing. L’action Update fait de même, mais actualise aussi les fichiers dans le

WorkBench, ce qui prend plus de temps et de ressources. En pratique, on utilisera Generate Mesh pour

les essais successifs et Update pour le résultat final.

5. MISE EN DONNEES ET SIMULATION

De retour dans la fenêtre WorkBench, l’étape de maillage a été actualisée, on peut passer à la suivante qui

consiste à mettre en données le problème sous Fluent. Apparaît tout d’abord la fenêtre de lancement, qui

sert à indiquer si l’on va travailler en 2d ou en 3d, en mono-processeur ou en parallèle et si besoin est, à

préciser le répertoire de travail.

Description de l’interface

La philosophie de l’interface Fluent est que les items (Solution Setup, Solution, Results et les sous-items

associés) de l’arborescence de gauche sont à renseigner « dans l’ordre » et correspondent aux différentes

étapes d’un calcul CFD (Figure 08).

MADA-HARY, ISSN 2410-0315, vol. 14, 2024 Page 98

Figure 08 : Maillage du système

Toutes les fonctions utilisables via les menus sont aussi accessibles sous forme de lignes de commande

dans la case blanche en bas à droite. Ceci est utile pour créer un fichier journal et automatiser le lancement

des calculs, car on peut ainsi créer des scripts et même ensuite lancer Fluent sans interface graphique. Il

suffit souvent, quand un certain nombre de commandes sont disponibles de taper la première lettre des

mots-clés correspondants.

Réglage des paramètres du solveur

Les paramètres suivants servent à imposer les différents paramètres du solveur, avant de lancer le calcul.

Du type de solveur choisi dépendent les équations résolues : - Density-Based (Forme compressible des

équations de Navier-Stokes) ;- Pressure-Based (Forme incompressible des équations de Navier-Stokes) .

On peut spécifier ici : - Steady (calcul stationnaire) ou - Unsteady (Calcul instationnaire). On peut aussi ici

imposer la norme du vecteur gravité si l’on veut prendre en compte les effets de poids. Différents niveaux

de modélisation des effets de viscosité sont disponibles ici :- Inviscid : Fluide parfait, pas de frottement

visqueux ; - Laminar : Ecoulement laminaire ; - Différents modèles de turbulence plus ou moins précis (et

donc plus ou moins rapides).

Dans Fluent, il faut indiquer quel fluide est en jeu et spécifier ses paramètres physiques (densité, viscosité

etc…). C’est dans ce menu que l’on peut modifier le type de fluide utilisé et/ou changer les valeurs des

paramètres physiques du fluide (Figure 09)

MADA-HARY, ISSN 2410-0315, vol. 14, 2024 Page 99

Figure 09: Saisi des paramètres

On règle ici les paramètres d’entrée, à savoir un écoulement laminaire de 40 m/s dans la direction X. Pour

spécifier la direction du vecteur vitesse à une entrée, il y a plusieurs solutions :- La norme de la vitesse en

supposant qu’elle est de direction normale à la CAL d’entrée ;- La norme de la vitesse et un vecteur

direction pour donner son orientation ;- Les composantes suivant X,Y (et Z en 3D) du vecteur vitesse à

l’entrée.

Visualisation des résultats de calcul

On peut à tout moment (quand les itérations sont stoppées) visualiser les résultats (Figure 10) dans l’étape

Results du menu de gauche.

Figure 10: Saisie des paramètres

On peut aussi visualiser l’écoulement sous forme de champs vectoriels de vitesse. Ce logiciel ayant été

développé pour des applications 3d, il crée automatiquement un volume 3d avec une épaisseur de 1 maille

MADA-HARY, ISSN 2410-0315, vol. 14, 2024 Page 100

quand des résultats 2d sont chargés. Les deux faces supplémentaires créées s’appellent symmetry 1 et

symmetry 2 (Figure 11).

Figure 11: Champs vectoriels de vitesse

Grâce au Workbench, ces visualisations vont rester en mémoire, et pourront être régénérées

automatiquement par la suite pour d’autres résultats.

6. DISCUSSION

Une simulation CFD en aérodynamique externe ne pourra être validée que si les éléments suivants ont été

vérifiés : - Le nombre d’itérations et les critères d’arrêt doivent garantir que le calcul a bien convergé,-

L’influence de la taille du domaine fluide autour de l’objet doit avoir été étudiée : le domaine doit être

assez grand pour que les conditions aux limites n’influent pas sur les champs de pression et de vitesse,- Le

maillage doit être assez fin pour que la physique soit bien résolue, en particulier au niveau de la couche

limite au voisinage des parois de l’objet,- Pour valider ces points, la seule solution est de recommencer les

calculs en modifiant les paramètres et comparer les résultats, ce que l’on va apprendre à faire en utilisant

les fonctionnalités de l’ANSYS Workbench.

Après avoir fait converger le nouveau cas de calcul, il faut toujours vérifier : - la taille du domaine (les

conditions aux limites ne perturbent pas l’écoulement calculé) ; - le maillage de la couche limite (valeurs

de Y+) ; - la précision globale du maillage (un maillage plus fin ne modifie pas les résultats)

On assiste à une grande diversification des usages de la simulation. Au-delà de l’aéronautique ou de

l’automobile, on s’en sert de plus en plus dans la santé, le multimédia mais aussi dans le domaine des big

data, avec une approche différente de la simulation, tirée par les données. On travaille alors par

apprentissage en faisant de la modélisation statistique sur des processus que l’on ne connaît pas bien, des

processus pas nécessairement finis comme les comportements humains. Cette diversification des usages

entraîne une diversification des acteurs. Et, dans cette nouvelle vague, on trouve de plus petites

entreprises.

MADA-HARY, ISSN 2410-0315, vol. 14, 2024 Page 101

7. CONCLUSION

La simulation devient un outil clé dans l’innovation et dans le jeu de la concurrence car elle permet un

raccourcissement des cycles de conception. C’est donc un élément de compétitivité majeur. C’est dans le

cycle de conception que l’on va faire de la valeur ajoutée. Si l’on veut relocaliser les usines, il est

fondamental d’intégrer la conception et la fabrication par le numérique. Et même si nous sommes dans

une période de rupture au niveau des architectures machine, les industriels utilisateurs ne doivent pas

attendre que les nouvelles machines soient adoptées par d’autres pour se lancer. Les élèves doivent s’y

adapter dès aujourd’hui même si les nouvelles architectures obligent à revoir tous les codes des

programmes. C’est l’un de nos enjeux.

À la base de la simulation numérique, on trouve les équations qui décrivent le phénomène à simuler et les

méthodes pour les résoudre. La recherche à Madagascar reste bien placée en mathématiques appliquées,

comme en témoignent, par exemple, notre recherche [3][4][5][6], Les mathématiciens constituent

d’ailleurs une part importante du système, Inventeurs du monde numérique. «Les équipes qui se

consacrent à la simulation réunissent des mathématiciens et des informaticiens, qui sont aussi tournés

vers les applications».

BIBLIOGRAPHIE

[1] Versteeg, H. K., Malalasekera, W., 1995. “An introduction to computational fluid dynamics the finite

volume method”. Ed. Longman Group Ltd. Malaysia. pp.192 – 205.

[2] Danilo de Souza Braga, “Evaluation of fluid flow in hydro generator through computational fluid

dynamics using ansys cfx,” 21st Brazilian Congress of Mechanical Engineering, Copyright © 2011 by ABCM

October 24-28, 2011, Natal, RN, Brazil.

[3] Julien RAJOMALAHY et Lala ANDRIANAIVO, Modélisation et simulation de système hybride: cas de la

géothermie et du solaire photovoltaïque, MADA-HARY, ISSN 2410-0315, vol. 13, 2023.

[4] Julien RAJOMALAHY et Lala ANDRIANAIVO, “ Modélisation et simulation de systèmes complexes : de la

théorie a l’application,” MADA-HARY, ISSN 2410-0315, vol. 12, 2022.

[5] Julien RAJOMALAHY et Lala ANDRIANAIVO, Etude numérique de la performance d’un échangeur de

chaleur géothermique à ailette longitudinale, MADA-HARY, ISSN 2410-0315, vol. 13, 2023

[6] Julien RAJOMALAHY et Lala ANDRIANAIVO, Modélisation et simulation numérique des soudages de

pipelines géothermiques : Approche thermomécanique. MADA-HARY, ISSN 2410-0315, vol. 12, 2022.

MADA-HARY, ISSN 2410-0315, vol. 14, 2024 Page 102

Vous aimerez peut-être aussi

- Missel (Rite Romain)Document24 pagesMissel (Rite Romain)raum.babine100% (1)

- Exemple D'une Lettre de MissionDocument10 pagesExemple D'une Lettre de Missionasmae amina50% (2)

- Théorie et conception des filtres analogiques, 2e édition: Avec MatlabD'EverandThéorie et conception des filtres analogiques, 2e édition: Avec MatlabPas encore d'évaluation

- Stravinsky - Histoire Du Soldat (Violino) PDFDocument24 pagesStravinsky - Histoire Du Soldat (Violino) PDF吳昱德Pas encore d'évaluation

- Simulation Numerique Avec ANSYSWorkbenchDocument25 pagesSimulation Numerique Avec ANSYSWorkbenchAhmed anis GasmiPas encore d'évaluation

- Initiation A La Simulation NumeriqueDocument18 pagesInitiation A La Simulation Numeriqueasmaa jaPas encore d'évaluation

- lhb1986018 PDFDocument8 pageslhb1986018 PDFHaifa WeslatiPas encore d'évaluation

- Présentation Fluent Et Gambit BHADocument15 pagesPrésentation Fluent Et Gambit BHAAhmed Bha100% (3)

- Chapitre III-Méthodes NumériquesDocument12 pagesChapitre III-Méthodes NumériquesZeyd ZizoPas encore d'évaluation

- Méthode Numérique CHAPITRE 1Document4 pagesMéthode Numérique CHAPITRE 1Fatima RemilPas encore d'évaluation

- CFDDocument7 pagesCFDmohamed ouled diafPas encore d'évaluation

- Cours - MODELISATION DES FLUIDES - L3 - 2023-2024 2Document36 pagesCours - MODELISATION DES FLUIDES - L3 - 2023-2024 2sakomohame9Pas encore d'évaluation

- Cour CFDDocument5 pagesCour CFDAhmed Bha0% (1)

- GAMBIT Est Un Logiciel Qui Permet de Créer Des Maillages, Est Un Prétraitement Au Logiciel deDocument5 pagesGAMBIT Est Un Logiciel Qui Permet de Créer Des Maillages, Est Un Prétraitement Au Logiciel deBouacha Nedjem-eddinePas encore d'évaluation

- 4 - Chapitre III - Méthode Des Éléments FinisDocument9 pages4 - Chapitre III - Méthode Des Éléments FinisMohamed Reffadi100% (3)

- Flow Sim Present 2011 FRADocument19 pagesFlow Sim Present 2011 FRAZakaria WasfiPas encore d'évaluation

- Analyse Par Éléments Finis - TP #01Document7 pagesAnalyse Par Éléments Finis - TP #01jozPas encore d'évaluation

- Chapitre 01 CFDDocument4 pagesChapitre 01 CFDنضالہٰ يٰونايٰتہٰدPas encore d'évaluation

- Approche Variationnelle Pour La Méthode Des Éléments Finis PDFDocument13 pagesApproche Variationnelle Pour La Méthode Des Éléments Finis PDFKhalloukiElMahdiPas encore d'évaluation

- Conception Et Simulation DDocument3 pagesConception Et Simulation Dmoustafa soudaniPas encore d'évaluation

- Conception Et Simulation DDocument3 pagesConception Et Simulation Dmoustafa soudaniPas encore d'évaluation

- Book of AbstractsDocument15 pagesBook of Abstractsmarc.houbinetPas encore d'évaluation

- CFDDocument33 pagesCFDKhamphanhPas encore d'évaluation

- (Lecture Notes, EnSMP, Option Automatique & DEA ATS Orsay) Stéphane Gaubert - Introduction Aux Systèmes Dynamiques À Événements Discrets (1999)Document118 pages(Lecture Notes, EnSMP, Option Automatique & DEA ATS Orsay) Stéphane Gaubert - Introduction Aux Systèmes Dynamiques À Événements Discrets (1999)Yahya HamdaniPas encore d'évaluation

- CFD-CHAPITRE 1 - Presentation Des CFDDocument3 pagesCFD-CHAPITRE 1 - Presentation Des CFDsino spagoPas encore d'évaluation

- Compt Rendu AnsysDocument22 pagesCompt Rendu Ansysslimane taleb bahmedPas encore d'évaluation

- 2006-07 Cours AlgonumDocument35 pages2006-07 Cours Algonummr.ytrobotPas encore d'évaluation

- Chapitre I MEF DocumentDocument39 pagesChapitre I MEF DocumentJelly GiroudPas encore d'évaluation

- DEVOIR METHODE D'44Document2 pagesDEVOIR METHODE D'44mysterenouwe11Pas encore d'évaluation

- Chapitre II - Simulation Des Procédés Sans ContraintesDocument17 pagesChapitre II - Simulation Des Procédés Sans ContraintesRoudaina BenzeguirPas encore d'évaluation

- Utilisation D'un Logiciel de Type ADINADocument5 pagesUtilisation D'un Logiciel de Type ADINAManser KhalidPas encore d'évaluation

- Cours - L3 GP - Partie 1 - Simulateurs de Proc閐閟Document26 pagesCours - L3 GP - Partie 1 - Simulateurs de Proc閐閟Jonas lumbuPas encore d'évaluation

- Chapitre 2Document12 pagesChapitre 2Amoul StellaPas encore d'évaluation

- Reflexion Strategique - Calcul de Fiabilité Structurale Par La Méthode de Monte CarloDocument12 pagesReflexion Strategique - Calcul de Fiabilité Structurale Par La Méthode de Monte CarlokevinbbkPas encore d'évaluation

- 1 Polycopié 1 Cours Ansys Boulenouar V1Document82 pages1 Polycopié 1 Cours Ansys Boulenouar V1Nihad HaPas encore d'évaluation

- Simulation Chap1 Master GPDocument16 pagesSimulation Chap1 Master GPSirine AchichiPas encore d'évaluation

- Cours Auto Ima1 Bouamama1 PDFDocument109 pagesCours Auto Ima1 Bouamama1 PDFAlfredho ShactarPas encore d'évaluation

- CH 1Document4 pagesCH 1Florian HonfinPas encore d'évaluation

- Cours MefDocument58 pagesCours MefMohcenLaribi50% (2)

- Cifre Saint Gobain IeclDocument5 pagesCifre Saint Gobain Iecloussama sadkiPas encore d'évaluation

- 2100544632 (1)Document292 pages2100544632 (1)Saad Al HelyPas encore d'évaluation

- Cours Simulateurs en Génie Des Procédés - Master GCDocument30 pagesCours Simulateurs en Génie Des Procédés - Master GCMourad LovelPas encore d'évaluation

- Methode Des Elements Finis Approche PratiqueDocument292 pagesMethode Des Elements Finis Approche PratiqueGuillaumeHNO100% (2)

- Modélisation Des Systèmes Multiphysiques: Philippe TRAOREDocument336 pagesModélisation Des Systèmes Multiphysiques: Philippe TRAOREBarthelmy YarbondjaPas encore d'évaluation

- Cours D'algo & Prog ParallèleDocument76 pagesCours D'algo & Prog ParallèleMinasquin SokombePas encore d'évaluation

- De La Modelisation A La Simulation NumerDocument17 pagesDe La Modelisation A La Simulation NumerFOURISSOU ABDELKERIM LONA-WINAMOUPas encore d'évaluation

- Chapitre 3Document3 pagesChapitre 3xacar90411Pas encore d'évaluation

- CETU Guide Mod Aer F1 2011Document20 pagesCETU Guide Mod Aer F1 2011gil.elyssPas encore d'évaluation

- Modélisation Multimodèle Et Commande Par Compensation Parallèle Distribuée D'un Système SMIBDocument9 pagesModélisation Multimodèle Et Commande Par Compensation Parallèle Distribuée D'un Système SMIBLiva RAFANOTSIMIVAPas encore d'évaluation

- Polycopie Simulateurs Des Procedes Pour Licence GPDocument23 pagesPolycopie Simulateurs Des Procedes Pour Licence GPpc takouachetPas encore d'évaluation

- Macro-Commandes SAS Pour L'économétrie Des Panels Et Des Variables QualitativesDocument55 pagesMacro-Commandes SAS Pour L'économétrie Des Panels Et Des Variables Qualitativesfortvoyron0% (1)

- Paper LepadatuDocument8 pagesPaper Lepadatucami_s2001Pas encore d'évaluation

- Méthode d'ensemble de niveaux: Faire progresser la vision par ordinateur, explorer la méthode de jeu de niveauxD'EverandMéthode d'ensemble de niveaux: Faire progresser la vision par ordinateur, explorer la méthode de jeu de niveauxPas encore d'évaluation

- Génération de maillage: Avancées et applications dans la génération de maillage de vision par ordinateurD'EverandGénération de maillage: Avancées et applications dans la génération de maillage de vision par ordinateurPas encore d'évaluation

- Automatique: Les Grands Articles d'UniversalisD'EverandAutomatique: Les Grands Articles d'UniversalisPas encore d'évaluation

- Suppression des lignes cachées: Dévoiler l'invisible : les secrets de la vision par ordinateurD'EverandSuppression des lignes cachées: Dévoiler l'invisible : les secrets de la vision par ordinateurPas encore d'évaluation

- Algorithme de dessin de ligne: Maîtriser les techniques de rendu d’images de précisionD'EverandAlgorithme de dessin de ligne: Maîtriser les techniques de rendu d’images de précisionPas encore d'évaluation

- Coupes de graphiques de vision par ordinateur: Explorer les coupes graphiques en vision par ordinateurD'EverandCoupes de graphiques de vision par ordinateur: Explorer les coupes graphiques en vision par ordinateurPas encore d'évaluation

- Géométrie computationnelle: Explorer les informations géométriques pour la vision par ordinateurD'EverandGéométrie computationnelle: Explorer les informations géométriques pour la vision par ordinateurPas encore d'évaluation

- Détection de collision: Comprendre les intersections visuelles en vision par ordinateurD'EverandDétection de collision: Comprendre les intersections visuelles en vision par ordinateurPas encore d'évaluation

- Modélisation géométrique: Explorer la modélisation géométrique en vision par ordinateurD'EverandModélisation géométrique: Explorer la modélisation géométrique en vision par ordinateurPas encore d'évaluation

- Estimation du mouvement: Avancées et applications en vision par ordinateurD'EverandEstimation du mouvement: Avancées et applications en vision par ordinateurPas encore d'évaluation

- Voir la synthèse: Explorer les perspectives de la vision par ordinateurD'EverandVoir la synthèse: Explorer les perspectives de la vision par ordinateurPas encore d'évaluation

- Epreuves D'essai N4-1-1Document10 pagesEpreuves D'essai N4-1-1Amadou KONE100% (1)

- WFP 0000009063Document358 pagesWFP 0000009063Brice MensahPas encore d'évaluation

- FinanceDocument13 pagesFinancemouadPas encore d'évaluation

- Projet IIIDocument5 pagesProjet IIIHAMZA OuadahPas encore d'évaluation

- Mayoue Taima 2009Document9 pagesMayoue Taima 2009molka amaraPas encore d'évaluation

- Les Technique de Recouvrement Des Créances.Document31 pagesLes Technique de Recouvrement Des Créances.DJAHIDA BOUDEBZAPas encore d'évaluation

- Déroulement de La Leçon: Présentation Du ProjetDocument27 pagesDéroulement de La Leçon: Présentation Du ProjetÉtoile du Jour100% (1)

- t ρ∆HL k (T −T) ⁄ k (T −T) k (T −T) : f o L L f o s l s lDocument2 pagest ρ∆HL k (T −T) ⁄ k (T −T) k (T −T) : f o L L f o s l s lZàhira ZahiraPas encore d'évaluation

- Exetat 2008 Kin Ouest PedaDocument102 pagesExetat 2008 Kin Ouest PedauzinnocendamPas encore d'évaluation

- Memoire Bob FIN - GESTION DE STRESSDocument43 pagesMemoire Bob FIN - GESTION DE STRESSAbdoul NimagaPas encore d'évaluation

- PDF A2 Livre Memo Grammaire CompressDocument24 pagesPDF A2 Livre Memo Grammaire CompressanhlbPas encore d'évaluation

- Examensqaidi 160515152634Document11 pagesExamensqaidi 160515152634MehdiChadliPas encore d'évaluation

- Cours de Programmation - Chap 06 - Carte de Test PIC16F876Document5 pagesCours de Programmation - Chap 06 - Carte de Test PIC16F876Oliver TwistePas encore d'évaluation

- Sae EpinollaziolDocument12 pagesSae Epinollaziolapi-633152052Pas encore d'évaluation

- 2006-Rachid-Boudjedra - FR - Kherbache - AliDocument12 pages2006-Rachid-Boudjedra - FR - Kherbache - AliBerkal WahibaPas encore d'évaluation

- 2-Gastrite AtrophiqueDocument27 pages2-Gastrite AtrophiquekamkermaPas encore d'évaluation

- Serie de TD Ndeg2 Distillation - Evaporation Et Cristallisation Avec SolutionDocument8 pagesSerie de TD Ndeg2 Distillation - Evaporation Et Cristallisation Avec SolutionAbdelhak MoumenPas encore d'évaluation

- Journal 0272019Document32 pagesJournal 0272019bgrigoras5556Pas encore d'évaluation

- 02 - Rapport Mensuel Monitoring de Protection - Février 2023 - Centre-EstDocument12 pages02 - Rapport Mensuel Monitoring de Protection - Février 2023 - Centre-EstCyprien YEPas encore d'évaluation

- FRE AoS Skaven Warscrolls Scenery Warscroll GnawholeDocument1 pageFRE AoS Skaven Warscrolls Scenery Warscroll GnawholeAenomel SimonPas encore d'évaluation

- Interpolation Sur Les Variétés Grassmanniennes Et Applications À La Réduction de Modèles en MécaniqueDocument182 pagesInterpolation Sur Les Variétés Grassmanniennes Et Applications À La Réduction de Modèles en MécaniqueManel Medjtouh100% (1)

- Pioui Depannage: Vos Informations Pour Le Contrat PIOUI/38128/2023Document16 pagesPioui Depannage: Vos Informations Pour Le Contrat PIOUI/38128/2023abdouiiihassPas encore d'évaluation

- Iso 10318-1 2015Document10 pagesIso 10318-1 2015Laury CHBPas encore d'évaluation

- Synthese Materiax CeramiqueDocument71 pagesSynthese Materiax Ceramiquenour19600% (1)

- Les Oxydes D'Azote Nox: Catalyseur Pt/Rh/800°CDocument3 pagesLes Oxydes D'Azote Nox: Catalyseur Pt/Rh/800°CADN GamerPas encore d'évaluation

- Chapitre 3 Les MatricesDocument42 pagesChapitre 3 Les MatricesDaoud GhimiPas encore d'évaluation

- 2019 MathDocument2 pages2019 MathMamadou NdiayePas encore d'évaluation