Academia.edu no longer supports Internet Explorer.

To browse Academia.edu and the wider internet faster and more securely, please take a few seconds to upgrade your browser.

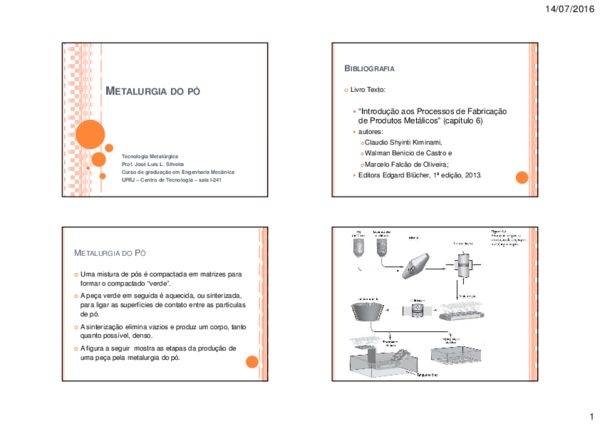

METALURGIA DO PÓ BIBLIOGRAFIA

METALURGIA DO PÓ BIBLIOGRAFIA

Related Papers

In: Metalogênese das Províncias Tectônicas Brasileiras. Brasília: CPRM, 2014. ISBN: 9788574992211. Lançamento em 22 de Setembro de 2014, no Congresso Brasileiro de Geologia em Salvador (BA)

ESPERANÇA: ANELO DE PLENITUDE E CONDIÇÃO DO HOMO VIATOR – DIÁLOGO ENTRE GABRIEL MARCEL E BENTO XVI

MONOGRAFIA DE BACHARELADO EM FILOSOFIA2020 •

O objetivo deste estudo é apresentar, à luz do Existencialismo Cristão, o papel da esperança na vida do ser humano itinerante (Homo Viator). Neste sentido, a esperança, segundo Gabriel Marcel dialogaria com a visão que Bento XVI tem dela enquanto virtude teologal, sendo pré-disposição para a plenitude. O cristianismo se nos apresenta como a fonte latente nas considerações do Papa emérito Bento XV e, por conseguinte, sua filosofia e teologia se misturam. Também, de certa forma, a consideração cristã é tecida no interior da filosofia de Marcel e as relações intersubjetivas (o tu cotidiano) ganham seu fundamento na relação com o Tu Absoluto, através da fidelidade da esperança. Na teologia de Bento XVI há muita filosofia e na filosofia de Marcel muitas provocações à teologia e à espiritualidade. Ao longo do trabalho iremos demonstrar as mútuas implicações existentes na reflexão dos dois autores acerca do tema esperança enquanto postura existencial. Examinaremos brevemente a antropologia dos autores para encontrar os lugares onde ela pode se dar especialmente em face a uma sociedade superficial nas suas relações e desesperada por profundidade. Para este estudo adotou-se o método bibliográfico e preferiu-se uma redação descritivo-argumentativa.

This paper presents an investigation on the conception of the label "Pronoun" in speech constructions of grammatical tradition in Greco-Roman and Portuguese grammars. This study aims to analyze which linguistic categories are gathered under the classification of a "Pronoun". We deal with criteria that conducted the emergence and transformation of metalanguage in the Portuguese language.

Do Grego TOMUS = corte ou fatia Do Português, GRAFIA = escrita, estudo

EDITORA KOTEV, SÉRIE AFRICANIDADES 8/ INSTITUTO PORTAL AFRO (SÃO PAULO)

AS MAGNÍFICAS BIBLIOTECAS DO IMPÉRIO DO MALI2018 •

As Magníficas Bibliotecas do Império do Mali é um artigo digital motivacional para cursos de iniciação e de capacitação em afro-educação, primeiramente disponibilizado na home-page do Instituto Portal Afro em 30 de Março de 2016. A presente edição deste texto foi masterizada em 2017 pela Editora Kotev para fins de acesso livre na Internet (Kotev ©). A presente edição deste texto foi masterizada em Junho de 2017 pela Editora Kotev (Kotev ©), para fins de acesso livre na Internet (Kotev ©). A edição de 2017 foi levemente ampliada e inclui novas imagens, incorporando também as regras atualmente vigentes quanto à norma culta da língua portuguesa, cautelas de estilo e normatizações editoriais inerentes ao formato PDF. As Magníficas Bibliotecas do Império do Mali é um material gratuito, sendo vedada qualquer modalidade de reprodução comercial e de divulgação sem aprovação prévia da Editora Kotev (Kotev©). A citação do material deve obrigatoriamente incorporar referências ao autor e apensos editoriais de acordo com o padrão modelar que segue: WALDMAN, Maurício. As Magníficas Bibliotecas do Império do Mali. Série Africanidades Nº. 8. São Paulo (SP): Editora Kotev. 2018.

RELATED PAPERS

Resisting Domination in Palestine : Mechanisms and Techniques of Control, Coloniality and Settler Colonialism

Israeli Online Surveillance Regime: Digital Colonization in Practice2024 •

Malaysian Online Journal of Educational Technology

An Investigation of Students Preferences Satisfaction and Performance in Online Assessment Amidst the COVID-19 Pandemic in Türkiye2022 •

2016 •

2003 •

https://www.cornellpress.cornell.edu/book/9781501771101/a-global-idea/#bookTabs=1

A Global Idea2023 •

Handbuch der griechischen Literatur der Antike. Dritter Band, Erster Teil. Die pagane Literatur der Kaiserzeit und Spätantike. Handbuch der Altertumswissenschaft Band VII.3,.1, München

Kunstliteratur2022 •

¿En Qué Conurbano Queremos Vivir? : Obra Colectiva de las Universidades del Conurbano

Las agendas locales del Conurbano Bonaerense en la crisis del COVID-192023 •

Automated_portable_low-cost_bright-field_and_fluorescence_microscope_with_autofocus_and_autoscanning_capabilities_BOEHM

Automated, portable, low-cost bright-field and fluorescence microscope with autofocus and autoscanning capabilities2012 •

Proceedings of the …

Introducing robotics to teachers and schools: experiences from the TERECoP project2010 •

Journal of the Operational Research Society

An optimal repeat inspection plan with several classifications2002 •

TEOLITERARIA - Revista de Literaturas e Teologias

“Ó Flor Que É Impossível Ver”FEMS Microbiology Letters

Factors involved in the colonization and survival of bifidobacteria in the gastrointestinal tract2012 •