Horno de Oxigeno Basico

Horno de Oxigeno Basico

Cargado por

Josue Suchiapa SantiagoCopyright:

Formatos disponibles

Horno de Oxigeno Basico

Horno de Oxigeno Basico

Cargado por

Josue Suchiapa SantiagoDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Copyright:

Formatos disponibles

Horno de Oxigeno Basico

Horno de Oxigeno Basico

Cargado por

Josue Suchiapa SantiagoCopyright:

Formatos disponibles

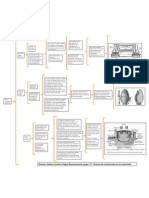

HORNO DE OXIGENO BASICO

Es un horno en forma de pera que puede producir una cantidad

aproximadamente de 300 toneladas de acero en alrededor de 45

minutos.

El horno se inclina desde su posición vertical y se carga con chatarra de acero fría

(cerca de un 25%) y luego con hierro derretido, después de ser devuelto a su posición

vertical, se hace descender hacia la carga una lanza de oxígeno refrigerada por agua y

se fuerza sobre ella un flujo de oxígeno puro a alta velocidad durante 20 minutos. Este

actúa como fuente de calor y para la oxidación de las impurezas.

Tan pronto como el chorro de oxígeno comienza, se agrega la cal y otros materiales

fundentes. La reacción química resultante desarrolla una temperatura aproximada de

1.650º C. El oxígeno se combina con el exceso de carbono acabando como gas y se

combina también con las impurezas para quemarlas rápidamente. Su residuo es

absorbido por la capa flotante de escoria.

Después de haberse completado la inyección de oxígeno, se analiza el contenido de

carbono y la composición química de diversas muestras de la masa fundida.

Cuando la composición es correcta, el horno se inclina para verter el acero fundido en

una olla de colada.

Aunque se pueden producir algunos aceros de aleación con este proceso, el ciclo de

tiempo aumenta considerablemente, eliminando así su ventaja principal.

Consecuentemente, el proceso de oxígeno básico, como el del hogar abierto, se

emplea generalmente para producir altos tonelajes de acero con un bajo nivel de

carbono, que son los de mayor consumo. Estos aceros con bajo nivel de carbono se

utilizan para barras, perfiles y planchas gruesas y delgadas.

HORNO DE ARCO ELECTRICO

Es el más versátil de todos los hornos para

fabricar acero. No solamente puede

proporcionar altas temperaturas, hasta

1.930ºC, sino que también puede controlarse

eléctricamente con un alto grado de precisión.

Debido a que no se emplea combustible alguno, no se introduce ningún tipo de

impurezas. El resultado es un acero más limpio.

Consecuentemente, puede producir todo tipo de aceros, desde aceros con regular

contenido de carbono hasta aceros de alta aleación, tales como aceros para

herramientas, aceros inoxidables y aceros especiales para los cuales se emplea

principalmente. Otras ventaja sobre el Horno de Oxígeno Básico es que puede operar

con grandes cargas de chatarra y sin hierro fundido.

El Horno de Arco Eléctrico se carga con chatarra de acero cuidadosamente

seleccionada. El arrabio fundido se emplea raramente. Si la carga de chatarra es muy

baja en carbono, se agrega coque (el cual es casi puro carbono) o electrodos de

carbono de desecho, para aumentar así su nivel.

Al aplicarse la corriente eléctrica, la formación del arco entre los electrodos gigantes

produce un calor intenso. Cuando la carga se ha derretido completamente, se agregan

dentro del horno cantidades medidas de los elementos de aleación requeridos.

La masa fundida resultante se calienta, permitiendo que se quemen las impurezas y

que los elementos de aleación se mezclen completamente.

Para acelerar la remoción del carbono, el oxígeno gaseoso se introduce generalmente

en forma directa dentro de acero fundido por medio de un tubo o lanza. El oxígeno

quema el exceso de carbono y algunas de las impurezas, mientas otras se desprenden

como escoria por la acción de varios fundentes.

Cuando la composición química de la masa fundida cumple con las especificaciones, el

horno se inclina para verter el acero fundido dentro de una olla de colada.

Este horno puede producir una hornada de acero en un período de dos a seis horas,

dependiendo del horno individual.

También podría gustarte

- EjerciciosDocumento13 páginasEjerciciosMilagros Alayo Correa100% (3)

- Horno de Crisol Abierto y OxigenoDocumento6 páginasHorno de Crisol Abierto y OxigenoJc LeivaAún no hay calificaciones

- Afino Del Acero PresentacionDocumento18 páginasAfino Del Acero PresentacionLopillolop Delgado100% (8)

- Metrogas EstudioDocumento22 páginasMetrogas EstudioCarlos LehmanAún no hay calificaciones

- Galileo TiempoDocumento4 páginasGalileo TiempomanucasttAún no hay calificaciones

- Refinación y DesgasificaciónDocumento4 páginasRefinación y DesgasificaciónInsite PanteonAún no hay calificaciones

- Hornos de RefinacionDocumento7 páginasHornos de RefinacionEmmanuel_181295Aún no hay calificaciones

- Horno de Arco Electrico FinalDocumento26 páginasHorno de Arco Electrico FinalNestor Zinan Rz100% (1)

- Fabricación Del AceroDocumento13 páginasFabricación Del AceroHannia BgAún no hay calificaciones

- Horno de Hogar Abierto o CrisolDocumento1 páginaHorno de Hogar Abierto o CrisolMarcos Manuel Azcaray RiveraAún no hay calificaciones

- Cuadro Sinoptico de Tipos de HornosDocumento1 páginaCuadro Sinoptico de Tipos de HornosAby Sedano CardonaAún no hay calificaciones

- Manufactura Del AceroDocumento12 páginasManufactura Del AceroJuanCarlosLopezAún no hay calificaciones

- Hornos de RefinacionDocumento3 páginasHornos de RefinacionManzano Lopez Leonel50% (2)

- Hornos y Convertidores Obtencion de Acero Tecnologia de MaterialesDocumento13 páginasHornos y Convertidores Obtencion de Acero Tecnologia de MaterialesCesar CarrionAún no hay calificaciones

- Afino Del AceroDocumento18 páginasAfino Del AceroAdalberto MéndezAún no hay calificaciones

- Afino Del AceroDocumento34 páginasAfino Del AceroRodrigo DorantesAún no hay calificaciones

- Actividad 1.4 Tema 1Documento9 páginasActividad 1.4 Tema 1Gustavo Iván Ventura GonzálezAún no hay calificaciones

- Fabricación Del AceroDocumento16 páginasFabricación Del AceroAlejandro HernandezAún no hay calificaciones

- Metales Sus PropiedadesDocumento15 páginasMetales Sus PropiedadesAlfredo Arias PerezAún no hay calificaciones

- Proceso de Afinacion Del AceroDocumento15 páginasProceso de Afinacion Del Acerojesuss365Aún no hay calificaciones

- Afino Del AceroDocumento16 páginasAfino Del AceroAfner CarrascoAún no hay calificaciones

- Disertacion El AceroDocumento3 páginasDisertacion El AceroMarceloCisternasAún no hay calificaciones

- Ing de Materiales Tarea 3Documento11 páginasIng de Materiales Tarea 3Petterson Anthony Ortega BonillaAún no hay calificaciones

- 1.4 AFINO DEL ACERO EditadoDocumento4 páginas1.4 AFINO DEL ACERO EditadoLalo ZeppeliAún no hay calificaciones

- Horno de Oxigeno BásicoDocumento6 páginasHorno de Oxigeno BásicoJesús Raúl Sánchez Muñiz100% (1)

- Proceso de HierroDocumento49 páginasProceso de HierroJM CordobaAún no hay calificaciones

- Expocicion ProcesosDocumento9 páginasExpocicion ProcesosFernando Duron MagallanesAún no hay calificaciones

- Afino de AceroDocumento11 páginasAfino de Aceroenriqhd1Aún no hay calificaciones

- CONVERTIDOR LD U Horno de Afino de Oxígeno BásicoDocumento2 páginasCONVERTIDOR LD U Horno de Afino de Oxígeno BásicoPiedriTa Jr A AlvarezAún no hay calificaciones

- Afino Del AceroDocumento15 páginasAfino Del AceroPepe ChuyAún no hay calificaciones

- Horno de OxigenoDocumento8 páginasHorno de OxigenoJay BirchtAún no hay calificaciones

- Tipos de Hornos para La Fundición de MetalesDocumento7 páginasTipos de Hornos para La Fundición de MetalesLINDA CHUSAN100% (1)

- Metodos de Obtención de AceroDocumento17 páginasMetodos de Obtención de AceroJael100% (1)

- Ensayo Final ProcesosDocumento11 páginasEnsayo Final ProcesosRobertoMartínezTorreAún no hay calificaciones

- Recursos para La FundicionDocumento4 páginasRecursos para La Fundicionalex oliveraAún no hay calificaciones

- Examen Parcial de SiderurgiaDocumento5 páginasExamen Parcial de SiderurgiaJorge Ayala100% (1)

- Produccion de Metales FerrososDocumento14 páginasProduccion de Metales FerrososIvonne ValeroAún no hay calificaciones

- Producción Del Hierro y El AceroDocumento34 páginasProducción Del Hierro y El AceroEduardo Alejandro Franco Méndez100% (2)

- Tipos de Hornos para AceroDocumento3 páginasTipos de Hornos para AceroGuido Alejandro Vila MontañoAún no hay calificaciones

- Hornos para Aceración y FundiciónDocumento10 páginasHornos para Aceración y FundiciónCortés Alegría FabiolaAún no hay calificaciones

- Cap 3 Producción de Metales FerrososDocumento13 páginasCap 3 Producción de Metales FerrososdanteunmsmAún no hay calificaciones

- ACERODocumento6 páginasACEROJesus Isaí Kú CamposAún no hay calificaciones

- Investigación Del AceroDocumento6 páginasInvestigación Del AcerobrentakuAún no hay calificaciones

- Convertidor Del Acero.Documento3 páginasConvertidor Del Acero.Ciro Antonio Zuñagua LlanosAún no hay calificaciones

- Produccion de Metales FerrososDocumento73 páginasProduccion de Metales Ferrososcbbenites3907100% (13)

- Convertidor LDDocumento6 páginasConvertidor LDJean Carlos Cardenas OrbegozoAún no hay calificaciones

- Trabajo Procesos de ManufacturaDocumento20 páginasTrabajo Procesos de ManufacturaAnibal CarrasquelAún no hay calificaciones

- Tipos de HornosDocumento4 páginasTipos de HornosSarabia Ezpinosa RamosAún no hay calificaciones

- Introducción A Los Altos HornosDocumento21 páginasIntroducción A Los Altos HornosMichael Vera Orellana0% (1)

- ArrabioDocumento4 páginasArrabioAlexander López CastañedaAún no hay calificaciones

- Horno de CubiloteDocumento24 páginasHorno de CubiloteJhoel MedranoAún no hay calificaciones

- Afino Del Arrabio.Documento7 páginasAfino Del Arrabio.Vladi HasakiAún no hay calificaciones

- Fund Teorico SiderurgiaDocumento11 páginasFund Teorico SiderurgiaCESAR TAPIAAún no hay calificaciones

- CORRECCIONDocumento2 páginasCORRECCIONFabrizio IsmaelAún no hay calificaciones

- Preguntas Resueltas Cs. de Los MaterialesDocumento13 páginasPreguntas Resueltas Cs. de Los MaterialesMartin AbramowiczAún no hay calificaciones

- TP Metalurgia HornosDocumento8 páginasTP Metalurgia HornosMauricio CordiAún no hay calificaciones

- Horno de Afino EléctricoDocumento3 páginasHorno de Afino EléctricoKevin Jose Alvarado PoloAún no hay calificaciones

- 1.4 Afino Del Acero.Documento6 páginas1.4 Afino Del Acero.JOSE EMANUELAún no hay calificaciones

- UNIDAD 1 Pro. Obtencion Del Hierro y El AceroDocumento28 páginasUNIDAD 1 Pro. Obtencion Del Hierro y El AceroMontecarlo Solis CanteAún no hay calificaciones

- Oficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoDe EverandOficios Artísticos. Forja: Las técnicas de la forja explicadas paso a pasoCalificación: 5 de 5 estrellas5/5 (1)

- Bladesmithing: Secretos del tratamiento térmico de la forja de cuchillosDe EverandBladesmithing: Secretos del tratamiento térmico de la forja de cuchillosAún no hay calificaciones

- Mecanica de MaterialesDocumento3 páginasMecanica de MaterialesJosue Suchiapa Santiago100% (1)

- Unidad 2 FuncionamientosDocumento10 páginasUnidad 2 FuncionamientosJosue Suchiapa SantiagoAún no hay calificaciones

- Encuesta para Factibilidad de Salsa de Chile BlancoDocumento3 páginasEncuesta para Factibilidad de Salsa de Chile BlancoJosue Suchiapa SantiagoAún no hay calificaciones

- Concepto de RefrigeracionDocumento3 páginasConcepto de RefrigeracionJosue Suchiapa Santiago50% (2)

- Bombas RotodinamicasDocumento11 páginasBombas RotodinamicasJosue Suchiapa SantiagoAún no hay calificaciones

- Aprende A Programar en AutoLisp Post #11 - Selección de Entidades Gráficas - DevCADLispDocumento4 páginasAprende A Programar en AutoLisp Post #11 - Selección de Entidades Gráficas - DevCADLispINGYARQAún no hay calificaciones

- PROBABILIDADDocumento2 páginasPROBABILIDADsalvador120694Aún no hay calificaciones

- 1era Nota SumativaDocumento10 páginas1era Nota SumativaNicolas GomezAún no hay calificaciones

- Tarea de Refuerzo Física y Química 2 EvaluaciónDocumento2 páginasTarea de Refuerzo Física y Química 2 Evaluacióndoriscelinas4Aún no hay calificaciones

- Capitulo 40 Guyton H 393253 Downloadable 1374696Documento6 páginasCapitulo 40 Guyton H 393253 Downloadable 1374696ROY OMAR TINEO GUERRAAún no hay calificaciones

- Economia, Cap. 3Documento6 páginasEconomia, Cap. 3Gabriela GómezAún no hay calificaciones

- Actividad 1. - Elementos Basicos de Un ProgramaDocumento6 páginasActividad 1. - Elementos Basicos de Un ProgramaMANUEL SALAZAR ROCHINAún no hay calificaciones

- Prevención y Combate de FuegoDocumento24 páginasPrevención y Combate de FuegoJavier Carazas VariAún no hay calificaciones

- Detalles y Especificaciones de PlanosDocumento8 páginasDetalles y Especificaciones de PlanosJose PaulAún no hay calificaciones

- 03 - Cuarto Medio Comun - PorcentajesDocumento9 páginas03 - Cuarto Medio Comun - Porcentajesnilo.moralesAún no hay calificaciones

- Fisica Ull Tema 6Documento27 páginasFisica Ull Tema 6EustaquioAún no hay calificaciones

- Practica de Lab 02Documento14 páginasPractica de Lab 02oxmar vite alburquequeAún no hay calificaciones

- Finder Catalogo GeneralDocumento350 páginasFinder Catalogo GeneralIvan HerreaAún no hay calificaciones

- T Sem5Documento2 páginasT Sem5Segundo Ignacio Ponte ValverdeAún no hay calificaciones

- Es La Disposición Espacial Regular y Equilibrada de Los Elementos Que Forman La Composición GráficaDocumento19 páginasEs La Disposición Espacial Regular y Equilibrada de Los Elementos Que Forman La Composición GráficajuanumbaciaAún no hay calificaciones

- Parcial Fisicoquimica 1Documento1 páginaParcial Fisicoquimica 1Juan Pedro Aiza AyalaAún no hay calificaciones

- TP2 Mediciones en AmplificadoresDocumento5 páginasTP2 Mediciones en AmplificadoresGallego OrtizAún no hay calificaciones

- Manual de Servicio Hyc-610 EspañolDocumento26 páginasManual de Servicio Hyc-610 EspañolJulio Cesar Macha MorenoAún no hay calificaciones

- 2019 Luz I Origen-Fenomenos de La LuzDocumento25 páginas2019 Luz I Origen-Fenomenos de La LuzellenAún no hay calificaciones

- Tarea 2 Jose LucasDocumento8 páginasTarea 2 Jose LucasrobertoAún no hay calificaciones

- Cuestionario Unidad 4Documento5 páginasCuestionario Unidad 4Mariam Thaily Rodríguez CarrilloAún no hay calificaciones

- 1 - El-Signo-LinguisticoDocumento5 páginas1 - El-Signo-LinguisticoKaren FernandezAún no hay calificaciones

- Pc3 Bernaola A.EDocumento6 páginasPc3 Bernaola A.EBERNAOLA GASPAR CESAR ALFREDOAún no hay calificaciones

- Semana 3, Clase 01 Clp0 (Sensores)Documento38 páginasSemana 3, Clase 01 Clp0 (Sensores)marxAún no hay calificaciones

- La Fenómenologia de Heidegger y HusserlDocumento2 páginasLa Fenómenologia de Heidegger y HusserlSiefgried Nuñez VossAún no hay calificaciones

- 20 Juegos MatematicosDocumento46 páginas20 Juegos MatematicosOnel Leon83% (6)

- Dolezel Caso Doble NuevoDocumento10 páginasDolezel Caso Doble NuevoNehemías Vega Mendieta100% (2)