Proceso Productivo en Refineria de Yanacocha

Proceso Productivo en Refineria de Yanacocha

Cargado por

jose amezquitaCopyright:

Formatos disponibles

Proceso Productivo en Refineria de Yanacocha

Proceso Productivo en Refineria de Yanacocha

Cargado por

jose amezquitaDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Copyright:

Formatos disponibles

Proceso Productivo en Refineria de Yanacocha

Proceso Productivo en Refineria de Yanacocha

Cargado por

jose amezquitaCopyright:

Formatos disponibles

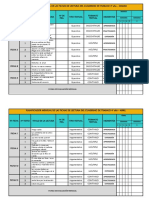

PROCESO PRODUCTIVO EN LA REFINERIA DE

MINERA YANACOCHA S.R.L.

Wilder Ral Snchez Navarro

Minera Yanacocha SRL

Metalurgista de Procesos

Complejo Metalrgico Yanacocha, Cajamarca

Av. Camino Real 348, Torre del Pilar Piso 10

Tel. 215 2600, Anexo 22463 (Lima), Tel. 58 4000, Anexo 22463 (Cajamarca)

e-mail: Wilder.Sanchez@newmont.com

RESUMEN

Minera Yanacocha SRL (MYSRL) opera un

complejo minero metalrgico ubicado en el

departamento de Cajamarca, siendo su funcin

principal la extraccin de oro.

El proceso

productivo involucra la explotacin de minas de

tajo abierto, extraccin de oro a travs del

proceso de lixiviacin en pads, recuperacin de

oro a travs de los procesos de Merrill Crowe y

Columnas de Carbn, para finalmente obtener el

oro y plata metlica (metal dore) a travs de los

procesos de extraccin de mercurio (Retortas) y

Fundicin. El proceso de tratamiento de

soluciones efluentes involucra la operacin de

plantas convencionales y el proceso de Osmosis

Inversa.

El presente artculo presenta un resumen del

proceso productivo actual de la Refinera de

Minera Yanacocha SRL, incluyendo el manejo de

mercurio, y el proyecto futuro de reduccin de

selenio en las barras dore.

INTRODUCCION

Minera Yanacocha SRL opera un complejo

minero metalrgico ubicado en el departamento

de Cajamarca, ubicado a una distancia de 37 Km.

al norte de la ciudad de Cajamarca, siendo su

funcin principal la extraccin de oro. El proceso

productivo involucra la explotacin de minas de

tajo abierto, actualmente estn en explotacin las

minas de Yanacocha y la Quinua. El mineral de

Yanacocha es enviado a los pads de lixiviacin de

Carachugo y Yanacocha, mientras que el mineral

de La Quinua es enviado al pad de La Quinua.

El proceso de extraccin de oro se inicia con

el proceso de lixiviacin, el cual consiste en regar

los pads con una solucin custico cianurada. La

solucin cargada en oro es luego enviada a pozas

de almacenamiento para luego ser bombeada

hacia las plantas de procesos. Las plantas de

proceso de oro se encuentran en tres diferentes

reas geogrficas de donde toman su nombre, la

primera de estas es La Quinua ubicada a 37 Km.

de Cajamarca donde se tienen dos plantas de

columnas de carbn con una capacidad total de

4,900 m3/h y una planta de tratamiento de aguas

acidas. El segundo complejo metalrgico es la

Planta Yanacocha Norte ubicada a 5 Km. de

distancia de La Quinua (42 Km. de Cajamarca),

donde se tienen una planta de Merrill Crowe con

capacidad de 2,600 m3/h, dos plantas de

columnas de carbn con capacidad total de 2,000

m3/h, una refinera de oro, tres plantas de

tratamiento de agua convencional con capacidad

total de 1,600 m3/h y una planta de osmosis

inversa de 1,250 m3/h. El tercer complejo

metalrgico es la planta Pampalarga ubicada a 8

Km. de distancia de planta Yanacocha Norte (50

Km. de Cajamarca), donde se tienen una planta

de Merrill Crowe con capacidad de 1,600 m3/h,

una planta de columnas de carbn con capacidad

de 2,100 m3/h, y dos plantas de tratamiento de

agua convencional con capacidad en total de

1,000 m3/h. Estas plantas estn interconectadas

por sistemas de bombeo que permiten el

intercambio de flujos entre ellas.

La solucin de las pozas es enviada a los

procesos de Merrill Crowe y Columnas de

Carbn, el producto final del proceso de columnas

de carbn es una solucin concentrada en oro, la

cual es enviada a la plantas de Merrill Crowe,

donde se obtiene como producto final

precipitados de oro. Los precipitados de oro son

enviados a la Refinera, donde pasan por las

operaciones de retorteo (coleccin de mercurio) y

fundicin, para obtener el producto final que es

las barras de dore (oro y plata al 96%).

La solucin barren que es la solucin que sale

de los filtros prensa y se retorna hacia los pads

para continuar con el proceso de lixiviacin en un

circuito cerrado, y el exceso de solucin que se

tiene en el sistema se enva hacia las plantas de

tratamiento de soluciones para luego poder

Snchez , 1 de 6

descargar hacia una poza amortiguadora y

finalmente de esta poza hacia el medio ambiente.

Se cuenta con dos procesos de tratamiento de

soluciones en exceso, el primer proceso es el

denominado convencional con una capacidad

instalada de 2,600 m3/h y el segundo proceso es

el de osmosis reversa con una capacidad de

1,250 m3/h.

Onzas X 1000

La produccin del ao 2005 alcanz su pico

mas alto con 3.33 millones de onzas de oro, la

produccin del ao 2006 bajo a 2.6 millones de

onzas de oro, y se espera para este ao 2007

una produccin alrededor de 1.56 millones de

onzas de oro, ver figura 1.

Produccion de Oro

3,500

3,000

2,500

2,000

1,500

1,000

500

0

1993 1994 1995 1996 1997 1998 1999 2000 2001 2002 2003 2004 2005 2006 2007

Ao

Figura 1. Produccin de oro

PROCESO PRODUCTIVO EN LA REFINERIA

tratamiento de escorias. El diagrama de este

sistema se muestra en la figura 2.

La configuracin actual del proceso productivo

en la refinera es: (1) Retorteo del precipitado (2)

preparacin y acondicionamiento de precipitados,

(3) fundicin en el horno de arco elctrico, (4)

sistema de tratamiento de gases y (5) planta de

Precipitado

hmedo

Recuperacin

de mercurio

Colas al pad

Solucin a

precipitacin con

zinc

Retorteo

Reactor de

lixiviacin intensiva

Precipitado

seco

Granulacin y molienda

Sistema de

tratamiento de

gases

Sistema de

acondicionamiento

de precipitados

Escoria (a tratamiento)

Metal dor

Horno de arco

elctrico

Snchez , 2 de 6

Figura 2. Diagrama de flujo de la refinera

Retorteo del precipitado

apreciar que en una primera etapa la evaporacin

de agua se da en forma conjunta con la

eliminacin de mercurio, hasta llegar a 350C

luego se inicia la etapa neta de eliminacin de

mercurio a 650 C en esta etapa se mantiene la

temperatura por 13 horas donde se elimina la

mayor cantidad posible de mercurio del

precipitado. Finalmente se somete el precipitado

a una curva de enfriamiento, donde el precipitado

quedara listo para ser sometido al proceso de

fusin. La eficiencia de eliminacin de mercurio

en los procesos de retorteo en las plantas de

Pampalarga y Yanacocha Norte es de 99.6%.

Temperatura, C

La funcin principal del proceso de retorteo es

la eliminacin de agua y mercurio contenidos en

el precipitado hmedo. De acuerdo a la calidad

del precipitado (contenido de mercurio) se

establecen las curvas de calentamiento y

operacin de la retorta, as como tambin el

tiempo necesario de proceso. Para el caso de los

precipitados obtenidos en las plantas de procesos

de MYSRL, se ha establecido un tiempo de

retorteo de 27 horas. La figura 3 muestra la curva

usada en el proceso de retorteo. Se puede

700

650

600

550

500

450

400

350

300

250

200

150

100

50

0

0

10

12

14

16

18

20

22

24

26

28

Tiempo de ciclo, h

Figura 3. Curva de retorteo (eliminacin de Hg en

27h)

Kg

Preparacin

precipitados

acondicionamiento

de

Los precipitados secos de oro producidos en

las plantas de Pampalarga y Yanacocha Norte

son recibidos en la fundicin de Yanacocha Norte,

pasando inicialmente por un sistema de pesaje y

adicin de fundentes; luego son cargados en el

volteador de bandejas y transportados al

mezclador (Marion-Mixer) va un alimentador de

gusano. En el mezclador se obtiene una mezcla

uniforme de precipitados y fundentes, siendo la

mezcla descargada va un alimentador de gusano

a la tolva de carga del horno. En la tabla 1 se

muestran los valores del mes de febrero tratados

en fundicin. Todo el sistema ha sido diseado y

fabricado por Summit Valley.

Precipitados

Fundentes

Pampalarga

Yanacocha Norte

Total

Borax

Nitrato

Flourspar

Carga Total

Kg/Kg ppd

5,412

17,005

22,417

2,690

2,242

359

27,707

0.12

0.10

0.016

Tabla1. Valores tratados en febrero 2007

Horno de arco elctrico

El horno de arco elctrico instalado es de

marca Keegor Electric Leonard Ligth, con un

volumen de trabajo de 0.65 m3 y un circuito de

potencia 700 kva.

El horno tiene varias

alimentaciones, 1000 v trifsico para el circuito de

potencia, 110/120 v monofsico para el circuito de

control, y 480 v trifsico para los motores del

horno y winches; las tensiones son suministradas

por dos transformadores.

El horno es operado desde un panel de control

central, y tiene dos formas de operacin,

automtica y manual.

Snchez , 3 de 6

El crisol instalado es de concreto refractario de

4 toneladas mtricas de peso, y electrodos de 5

por 63 con enrosque tipo macho-hembra. El

crisol antes de entrar en operacin es precalentado por 60 horas llegando hasta 300 C

incrementando su vida til.

La alimentacin al horno es por la boca a travs

de una faja transportadora. El horno trabaja por

lotes, el cual vara de acuerdo a los

requerimientos de produccin y disponibilidad de

precipitados. El lote promedio actual es de 600

kg de precipitado por colada. La figura 4 es una

foto del horno.

Figura 4. Vista del horno

El licor producto de la lixiviacin pasa a la

planta de precipitacin con zinc, mientras que las

Sistema de tratamiento de gases

Los gases provenientes del proceso de fusin

pasan a travs de un colector de polvo (DCE

Serie DLM 15) de 3 bancos, el cual trabaja con un

set de temperatura mxima de 180 C, el cual se

regula a travs del ingreso de aire en la tubera

de coleccin, controlado por un damper

mecnico. El polvo colectado es descargado a

travs de dos tolvas de coleccin con capacidad

de 80 kg cada una.

Los gases salientes del colector pasan a

travs de filtros de carbn y luego por una ducha

de agua, previo a su descarga al medio ambiente.

Planta de tratamiento de escorias

La escoria proveniente del horno es granulada

y almacenada en una tolva, previa separacin

slido-lquido. La escoria pasa a travs de una

chancadora rotatoria Nordberg-Barmac de 3 a 10

toneladas por hora, para luego almacenarse en la

tolva de alimentacin del reactor de lixiviacin. El

reactor es de marca Gekko, y tiene una

capacidad de 6 toneladas mtricas de escoria por

lote lixiviado, siendo el tiempo de lixiviacin de 48

horas.

colas son bombeadas hacia una tolva y de all

llevadas al pad de lixiviacin para disposicin

final.

MANEJO DE MERCURIO

Como ya ha sido descrito en el presente

articulo, el mercurio contenido en los minerales

tratados en Minera Yanacocha SRL es atrapado

en los filtros prensa pasando a formar parte del

precipitado obtenido. Dado que los precipitados

con alto contenido de mercurio no pueden ser

sometidos directamente a procesos de fusin, es

necesario hacerles un tratamiento previo, proceso

de retorteo.

Durante el proceso de retorteo el mercurio es

eliminado de los precipitados en forma de vapor,

las retortas tienen un sistema auxiliar de

recuperacin de mercurio (condensadores en

serie y filtros de carbn activado para limpieza de

gases residuales), el cual condensa el mercurio

para que este pueda ser retirado del sistema. La

produccin promedio mensual de mercurio lquido

en MYSRL es de 2,900 kg, los cuales son

comercializados como tal. La figura 5, muestra la

Snchez , 4 de 6

produccin, despacho y variacin de inventario de

mercurio del ao 2006.

40,000

35,000

30,000

25,000

20,000

15,000

10,000

5,000

Physical Production kg

Physical Production Cumm kg

Shipments kg

Dec

Nov

Oct

Sep

Aug

Jul

Jun

May

Apr

Mar

Feb

Jan

In Inventory kg

Figura 5. Produccin de mercurio ao 2006

El mercurio lquido producido en el proceso de

retorteo es extrado de las retortas para ser

comercializado como tal. El sistema de manejo y

transporte de mercurio lquido es bastante

riguroso, y consiste en: (1) el mercurio es

embotellado en botellas metlicas de 34.0 kg de

capacidad, estas botellas presentan dos

certificaciones de calidad, una realizada en USA

despus de su fabricacin y otra en Per previas

a su llenado; (2) las botellas, una vez llenas, son

cerradas mediante el uso de una tapa roscante,

selladas con silicona, sometidas a un torque de

seguridad y precintadas para evitar manipulacin

durante la etapa de transporte; (3) las botellas

son dispuestas en porta botellas metlicos con

capacidad de 28 botellas cada uno (los porta

botellas son previamente certificados y sometidos

a pruebas hidrostticas); (4) finalmente las

botellas llenas, selladas y dispuestas en los porta

botellas son certificadas y autorizadas para

transporte.

Estas cajas con sus respectivos certificados son

entregadas al personal de Logstica quienes se

encargan del transporte

Las figuras 6, 7 y 8 muestran las botellas,

embalaje y un porta botellas en disposicin final

para embarque.

Figura 6. Botellas llenas con mercurio lquido,

sellada lista para precinto y embarque

Figura 7. Llenado de las cajas

Snchez , 5 de 6

Valores de Se (%) con polvo

Se

LMP

1.2

1.0

0.8

0.6

0.4

0.2

0.0

0

20

40

60

80

100

120

# Coladas

Figura 10. Valores de Se en fundicin con polvo

Figura 8. Porta botellas listo para embarque

CONCLUSIONES

RECUPERACION DE SELENIO

Debido a que las futuras ventas del dore en un

100% a mediano plazo sern para Suiza donde

se exige que las barras dore tengan valores de

selenio menores a 0.2%, es que se estn

realizando pruebas de investigaron con el fin de

reducir estos valores.

De un total de 100 coladas de las cuales 56

fueron sin polvo se observa la reduccin de los

valores de selenio por el incremento del flujo de

aire en el retorteo y la reduccin de carga en las

retortas tal como se muestra en la figura 9

llegando a tener los valores de selenio dentro de

los requerimientos con una media de 0.18%. De

las 44 coladas que se realizaron con polvo se

observa en la figura 10 que aun es necesario

realizar un tratamiento del polvo ya que no se

tienen los valores dentro de los requerimientos,

es as que actualmente se estn planteando otras

alternativas para el tratamiento del polvo y llegar

a tener el 100% de las barras con valores

menores a 0.2%.

Valores de Se (%) sin polvo

Se

La fundicin moderna existente en

MYSRL permite alcanzar altos niveles de

produccin con una sola unidad de fusin,

un buen control de higiene industrial y

emanacin de gases a la atmsfera

siendo la fundicin de MYSRL una de las

ms modernas en el mbito mundial.

Con el pre-calentamiento del crisol este

ha incrementado su tiempo de vida til.

El manejo de mercurio cumple los

estndares ms altos de seguridad con

certificaciones de terceros para asegurar

su transporte.

Reduccin de la concentracin de selenio

en las barras dore en el rea de retortas.

AGRADECIMIENTOS

El autor de este artculo quiere expresar su

agradecimiento a la Gerencia, Superintendencia y

Jefatura de Minera Yanacocha SRL por la

oportunidad brindada para la realizacin del

presente artculo.

LMP

0.7

0.6

0.5

0.4

0.3

0.2

0.1

0

0

20

40

60

80

100

120

# Coladas

Figura 9. Valores de Se en fundicin sin polvo

Snchez , 6 de 6

También podría gustarte

- Procesos de Maduración y DesarrolloDocumento16 páginasProcesos de Maduración y DesarrolloLu Choo100% (1)

- Proceso de Produccion en La Refineria de MYSRLDocumento10 páginasProceso de Produccion en La Refineria de MYSRLLuigi Garcia CuevaAún no hay calificaciones

- Refinería de Caja MarquillaDocumento14 páginasRefinería de Caja MarquillafabiolaAún no hay calificaciones

- La CoipaDocumento12 páginasLa CoipaCristian Serrano Araya100% (1)

- Fundicion CaletonesDocumento19 páginasFundicion CaletonesBraulio ArayaAún no hay calificaciones

- Trabajo de Refineria de CajamarquillaDocumento8 páginasTrabajo de Refineria de CajamarquillaJulio Aime Taipe0% (1)

- Uso - Adecuado - Mercurio en Oro ConcentradoDocumento35 páginasUso - Adecuado - Mercurio en Oro ConcentradoCarlos Hugo Espinoza LunaAún no hay calificaciones

- Manual de Curso Fundamentos de Los Procesos PirometalurgiaDocumento21 páginasManual de Curso Fundamentos de Los Procesos Pirometalurgiapadopulos9400Aún no hay calificaciones

- MarcobreDocumento11 páginasMarcobreAlfredo Daniel Moreno UlloaAún no hay calificaciones

- Metalurgia ExtractivaDocumento8 páginasMetalurgia ExtractivaMilton Michael Rubio JoaquinAún no hay calificaciones

- Fundicion de Precipitados de Oro y PlataDocumento4 páginasFundicion de Precipitados de Oro y PlataYak Sergio Durand PuenteAún no hay calificaciones

- Circuito de Zinc CMLODocumento14 páginasCircuito de Zinc CMLOjhonny ramirez vegaAún no hay calificaciones

- Introduccion 2Documento12 páginasIntroduccion 2isabella8787Aún no hay calificaciones

- Semana 12-1Documento18 páginasSemana 12-1Anonymous AHmoW3Aún no hay calificaciones

- Practica de Balance de Materia y Energia N.docx. Fundamento TeoricoDocumento4 páginasPractica de Balance de Materia y Energia N.docx. Fundamento TeoricoYudith Rosaluz Imata CondoriAún no hay calificaciones

- Fundicion ChagresDocumento10 páginasFundicion ChagresKevin San MartinAún no hay calificaciones

- Proceso Teniente de Limpieza de Escorias+++Documento3 páginasProceso Teniente de Limpieza de Escorias+++Yelissa Contreras GálvezAún no hay calificaciones

- Anexo 1Documento14 páginasAnexo 1Franco Emanuel MoralesAún no hay calificaciones

- Preparacion Doe RunDocumento24 páginasPreparacion Doe Runnatyyasmin100% (1)

- Gold Mill YanacochaDocumento17 páginasGold Mill YanacochaVolney Quispe AyalaAún no hay calificaciones

- Examen Parcial de Siderurgia Teoria Castañeda MalpartidaDocumento10 páginasExamen Parcial de Siderurgia Teoria Castañeda MalpartidaFrankMarkoCastañedaMalpartidaAún no hay calificaciones

- Capitulo SeisDocumento9 páginasCapitulo SeisPreso ULAún no hay calificaciones

- 2.4 GeometalurgiaDocumento5 páginas2.4 GeometalurgiaMichael TiconaAún no hay calificaciones

- Modelo de Planta Piloto Baya Rincon Prohibido 1Documento16 páginasModelo de Planta Piloto Baya Rincon Prohibido 1Hans Canales100% (1)

- Mina Cerro VerdeDocumento16 páginasMina Cerro VerdeMilton Montaño Rojas100% (1)

- Cerro VerdeDocumento326 páginasCerro VerdeSarah PerezAún no hay calificaciones

- Lixiviación Por Agitación Mecánica de Oro y PlataDocumento43 páginasLixiviación Por Agitación Mecánica de Oro y PlataJose Mauricio Parra ParraAún no hay calificaciones

- Proceso de Fabricación Del Cemento PortlandDocumento15 páginasProceso de Fabricación Del Cemento PortlandAngent SteelAún no hay calificaciones

- Descripcion General Del Proceso MetalurgicoDocumento10 páginasDescripcion General Del Proceso MetalurgicoRicardoMoranAún no hay calificaciones

- Extraccion Del SilicioDocumento10 páginasExtraccion Del SilicioIvan Garzon0% (1)

- Desorcion de CarbonDocumento9 páginasDesorcion de CarbonDaniel AaronAún no hay calificaciones

- PelletsDocumento3 páginasPelletsAlberto Enrique Presmanes LefebreAún no hay calificaciones

- Metodos de Desorcion de Carbon ActivadoDocumento9 páginasMetodos de Desorcion de Carbon ActivadoEliakin Sabrera Inga100% (1)

- Fundicion de Plomo en La OroyaDocumento3 páginasFundicion de Plomo en La OroyaJhon CharlesAún no hay calificaciones

- Definición de La EmpresaDocumento6 páginasDefinición de La EmpresaJuan Carlos Jara MAún no hay calificaciones

- Procesos Empleados en La Obtencion Del Cobre Jake WordDocumento6 páginasProcesos Empleados en La Obtencion Del Cobre Jake Wordlucero figueroa alarconAún no hay calificaciones

- Plantas Concentradors Del Peru 2Documento19 páginasPlantas Concentradors Del Peru 2Anonymous ddfo6e5EAún no hay calificaciones

- Trabajo PiroDocumento12 páginasTrabajo PiroCecilia Constanza Opazo ArancibiaAún no hay calificaciones

- Escoria LixivianteDocumento16 páginasEscoria LixivianteemilioAún no hay calificaciones

- Fundicion PrecipitadosDocumento15 páginasFundicion PrecipitadosAnderson Abanto LeónAún no hay calificaciones

- Control Semana 6Documento5 páginasControl Semana 6tania aguileraAún no hay calificaciones

- Purificacion Solucion de CobreDocumento7 páginasPurificacion Solucion de CobreHumberto LA TorreAún no hay calificaciones

- Recuperación de Oro Por Carbón ActivadoDocumento23 páginasRecuperación de Oro Por Carbón ActivadoWilmar David Montenegro Gonzalez100% (1)

- El TenienteDocumento11 páginasEl TenienteLisbeth Ortiz Bustos100% (1)

- Plata Fundicion PrecipitadosDocumento13 páginasPlata Fundicion Precipitadosjohn alvarezAún no hay calificaciones

- Refineria de Cobre en IloDocumento24 páginasRefineria de Cobre en IloDaniel Apaza100% (1)

- Lixiviación en Medio CloruroDocumento2 páginasLixiviación en Medio CloruroKevin Shinder Jesus Colque EscobedoAún no hay calificaciones

- PlomoDocumento23 páginasPlomodanthyjaramilloAún no hay calificaciones

- Fundición de Plata Oro y HierroDocumento11 páginasFundición de Plata Oro y HierroMayra RiosAún no hay calificaciones

- JYJYJYYJJYJYJYDocumento6 páginasJYJYJYYJJYJYJYRonald Alarcon RomaniAún no hay calificaciones

- Semana 5 BorradorDocumento13 páginasSemana 5 Borradorcristian licuimeAún no hay calificaciones

- Refineria de IloDocumento21 páginasRefineria de IloBrayan RuizAún no hay calificaciones

- Objetivos, Conclusiones y MinasDocumento18 páginasObjetivos, Conclusiones y MinasClaudia Isabel CoriAún no hay calificaciones

- Exámen Parcial SIDERURGIADocumento12 páginasExámen Parcial SIDERURGIAMICHAEL CUETO MERCADOAún no hay calificaciones

- Descripcion Proceso Horno FlashDocumento5 páginasDescripcion Proceso Horno FlashDaniela Paola Godoy AguilarAún no hay calificaciones

- Presentación de La Planta Cloro SodaDocumento36 páginasPresentación de La Planta Cloro SodapeterAún no hay calificaciones

- B Pirometalurgia GeneralDocumento14 páginasB Pirometalurgia Generalwilson martin condori vargasAún no hay calificaciones

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraDe EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraAún no hay calificaciones

- Balance de materia orientado a procesosDe EverandBalance de materia orientado a procesosAún no hay calificaciones

- El Sentido Comun Al Diseño de Bombas de AguaDocumento5 páginasEl Sentido Comun Al Diseño de Bombas de Aguajose amezquitaAún no hay calificaciones

- Balances en La OrganizacionDocumento7 páginasBalances en La Organizacionjose amezquita0% (1)

- Poder y Autoridad Direccion de EmpresasDocumento24 páginasPoder y Autoridad Direccion de Empresasjose amezquitaAún no hay calificaciones

- Lixiviacion de Minerales Mixtos, Sulfurados y Relaves de Flotacion de Cobre Con CloroDocumento16 páginasLixiviacion de Minerales Mixtos, Sulfurados y Relaves de Flotacion de Cobre Con Clorojose amezquitaAún no hay calificaciones

- Octagono Harry JonesDocumento1 páginaOctagono Harry Jonesjose amezquitaAún no hay calificaciones

- Minerales y El Almacen de La Naturaleza La TierraDocumento9 páginasMinerales y El Almacen de La Naturaleza La Tierrajose amezquitaAún no hay calificaciones

- Tratamiento de Minerales Auriferos Por Cianuracion y Carbon ActivadoDocumento5 páginasTratamiento de Minerales Auriferos Por Cianuracion y Carbon Activadojose amezquitaAún no hay calificaciones

- Sistemas de Manejo de Residuos Solidos en AntaminaDocumento6 páginasSistemas de Manejo de Residuos Solidos en Antaminajose amezquitaAún no hay calificaciones

- Planificador Mensual de Las Fichas de Lectura Del Cuaderno de TrabajoDocumento5 páginasPlanificador Mensual de Las Fichas de Lectura Del Cuaderno de TrabajoEnrique UnoccAún no hay calificaciones

- 2°medio - Retro DisoluciónesDocumento3 páginas2°medio - Retro DisoluciónesCristian ChoqueAún no hay calificaciones

- Control Electrónico en Aires AcondicionadosDocumento13 páginasControl Electrónico en Aires AcondicionadosHECTORAún no hay calificaciones

- Reporte Mutacion 2Documento13 páginasReporte Mutacion 2JoseAún no hay calificaciones

- Ficha de Diagnóstico de Situación Emocional Del Estudiante 1gradoDocumento3 páginasFicha de Diagnóstico de Situación Emocional Del Estudiante 1gradoNicolt del Pilar Illescas VillanuevaAún no hay calificaciones

- Formato de Informe de Capacitación - Rev19.22 v2Documento8 páginasFormato de Informe de Capacitación - Rev19.22 v2Lucia Milagros Perea VillacrezAún no hay calificaciones

- Generalimentos tcm30-431514Documento2 páginasGeneralimentos tcm30-431514angieAún no hay calificaciones

- Sistema Digestivo y Proceso de La Digestión para Tercer Grado de PrimariaDocumento7 páginasSistema Digestivo y Proceso de La Digestión para Tercer Grado de PrimariaNaty LopezAún no hay calificaciones

- TEST de BENDER - Diapositivas.clasesDocumento46 páginasTEST de BENDER - Diapositivas.clasesMario Burgos CalleAún no hay calificaciones

- Ejercicio Completo Estadística DescriptivaDocumento2 páginasEjercicio Completo Estadística DescriptivaKalita Lopez RodriguezAún no hay calificaciones

- Terminologias Medicas-EnfermeriaDocumento6 páginasTerminologias Medicas-Enfermeriaarleny muñozAún no hay calificaciones

- UNIDAD 7 - AutorregulacionDocumento6 páginasUNIDAD 7 - AutorregulacionKatia Portal AgilaAún no hay calificaciones

- Alguien Que Eche Las Cartas Gratis Llamar Al Tarot Tarot en La Almunia de Doña GodinaDocumento2 páginasAlguien Que Eche Las Cartas Gratis Llamar Al Tarot Tarot en La Almunia de Doña GodinaTarotAún no hay calificaciones

- Nuevo Estilo de Vida SaludableDocumento23 páginasNuevo Estilo de Vida Saludabletamara brizcarrióAún no hay calificaciones

- Distorsiones CognitivasDocumento24 páginasDistorsiones CognitivasGimena SalazarAún no hay calificaciones

- EnterotoxemiaDocumento4 páginasEnterotoxemiaMatias SilvaAún no hay calificaciones

- Neumonia DR, GDocumento35 páginasNeumonia DR, GMarithzaFajardoBejaranoAún no hay calificaciones

- Farmacocinetica Adulto Mayor (Corregido)Documento5 páginasFarmacocinetica Adulto Mayor (Corregido)Fanny Soledad Lima FloresAún no hay calificaciones

- Catálogo Tecnolite EvolucionaDocumento6 páginasCatálogo Tecnolite EvolucionaCarlos SalcedoAún no hay calificaciones

- Equipo QuirúrgicoDocumento54 páginasEquipo QuirúrgicoVictor Mendoza ZubietaAún no hay calificaciones

- Rg01-Io1898 Permiso en CalienteDocumento14 páginasRg01-Io1898 Permiso en CalienteAlejita OrtizAún no hay calificaciones

- Extracción de OleganosasDocumento14 páginasExtracción de OleganosasOnicka EstigarribiaAún no hay calificaciones

- Micologia GeneralDocumento7 páginasMicologia GeneralVictor CadenasAún no hay calificaciones

- Potenciometria 6Documento7 páginasPotenciometria 6Rosa SatoAún no hay calificaciones

- Farmacologia en MasoterapiaDocumento18 páginasFarmacologia en MasoterapiaAlfredo Romero-EskirkoAún no hay calificaciones

- Practica 4 HPLCDocumento3 páginasPractica 4 HPLCCit RuizAún no hay calificaciones

- Profesiones Oficios y Aficiones Con El Sufijo ERDocumento4 páginasProfesiones Oficios y Aficiones Con El Sufijo ERJesus Alberto OspinaAún no hay calificaciones

- ManualDocumento15 páginasManualadsfasAún no hay calificaciones

- Manual de Instalacion Onduline Bajo TejaDocumento10 páginasManual de Instalacion Onduline Bajo Tejajcbarci100% (1)