Layout

Layout

Cargado por

Cesar CarreonCopyright:

Formatos disponibles

Layout

Layout

Cargado por

Cesar CarreonDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Copyright:

Formatos disponibles

Layout

Layout

Cargado por

Cesar CarreonCopyright:

Formatos disponibles

Kairetsu; Capacitación y asesoría en lean thinking para la ventaja competitiva en: la manufactura, 6/14/2017

los servicios y la salud

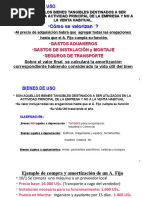

Planta orientada al proceso

Manufactura de Clase Mundial Tipos de Layout en Manufactura (funciones)

1

2

Funcional o por Proceso Almacén Cortadora Maquinado Soldadura Subensamble

MP

3 5

6 7

4 9

10

Almacén Almacén de producto en 8

proceso Almacén de

de producto

17

partes compradas

Por Producto o Línea o Flujo terminado 12

11

(Flow/ Line-Cell) 19 16

Dedicado a Una Sola Familia Almacén de bastidores 13 Ensamble Final

Acabado

de Productos Empaque pintados 18

14 15

Pintura de bastidores

¡ Las Plantas Distribuidas de Acuerdo a

Procesos Tienen una Gran Cantidad de ¡ Las cortadoras están en el área de cortadoras, las soldadoras en el área de

soldadoras y el objetivo es optimizar las funciones individuales; es común que

Celdas de Manufactura o Fábricas Enfocadas forma de I, L o U, la de U

Desperdicios ! es la mejor ( menos movimientos ) los departamentos estén físicamente dispersos !

Problemas con el Layout de Proceso Problemas de la Producción Push Problemas con el Layout de Proceso

Push vs Pull * Desperdicio de Espacio y Energía.

A B C * Alto Desperdicio de Transportación (Kms).

* Lotes de Producción Grandes.

* Baja Calidad (Alto Desperdicio ).

* Tiempos de Setup Altos (Maquinaria Compleja y Cara).

* Retroalimentación Lenta (Baja Comunicación).

* Trabajadores Especializados.

* Inspección al Final (Selección ).

* Inventarios Altos (MP,PT,PP).

* Producción Push (Sobreproducción/No Line-Stop).

Tiempo de Ciclo = 75 + 720 + 180 + 12 = 987 Seg = 16 min y 27 seg.

* Programación de Producción Centralizada (ERP/MRPII).

Tiempo de Valor Agregado (VA) = 15 + 18 + 12 = 45 Seg., VA/(LT) = 4.5%

* Costo de Producción Alto.

Sigamos una pieza; el primer operario tarda 15 seg, para procesarla, pero como trabaja por lotes de 5

espera hasta terminar 5 piezas, es decir, la pieza sale de A , 15seg X 5 = 75 Seg después, entonces se va * Tiempos de Entrega Largos.

a una cola y espera donde hay otras 40 pzas, que se han venido acumulando entre el 1° y 2° operario. * Supervisión Tradicional.

Como éste sólo procesa una pieza cada 18 seg., la que seguimos sólo saldrá del “atasco” después de 18 X * El Personal no es consciente del Producto completo.

40 = 720 seg. Finalmente el tercer operario termina nuestra pieza en 12 seg.

* Gran Cantidad de Papeleo para la Coordinación.

¡ La forma más ineficiente de producción es PUSH ( ¡ El exceso de inventario, los problemas de calidad y los * Poco espíritu de Trabajo en Equipo en Proyectos de Mejora.

Batch & Queue/Batch & Store ) ! lead times largos son típicos ! * No hay Calidad en la Fuente (Q@S).

Flujo de una Pieza, One-Piece Flow, Dr. Carlos Monge Perry

Kairetsu; Capacitación y asesoría en lean thinking para la ventaja competitiva en: la manufactura, 6/14/2017

los servicios y la salud

Producción con un layout Bondades de la Producción Pull

orientado al proceso (bloques) Manufactura de Clase Mundial One – Piece Flow / Small Lot Production

Día Consecuencias: INFLEXIBILIDAD

Programa de Prodn

Prod 1 2 3.... 30

* Incapacidad para producir varie- A B C

A dad de modelos.

* Lotes de producción grandes

B

(inventarios).

C * Calidad pobre (muchos defectos).

* Costo alto.

D * Entregas al cliente largas.

* Pobre respuesta a urgencias. ¡ Celda de Manufactura (Manufacturing Cell/ Group Tiempo de Ciclo = 15 + 18 + 12 = 45 Seg

Tradicional

Produce Cantidades Mensuales * Flujo de efectivo comprometido. Technology) es un Layout de Maquinaria dedicado a la

Producción Completa de una Familia de Partes ¡ La mejor manera de producir es una pieza a la vez

¡ El regulador de la producción es el pronóstico ! Similares Una-a-la-Vez (One Piece-Flow) ( One – Piece Flow ) !

Planta orientada al producto Gráfica de Sphaguetti (Ejemplo ) Gráfica de Producción/Cantidad

Cortadora Maquinado Soldadura

* Importante medir, tiempos y distancias P-Q ( Production Quantity )

Materiales Celda para producto A # Item

de (Part

parte #) Quantity Cumulative Quantity % Cumulative

acumulado%

comprados No. Cantidad Cantidad acumulada %

Pruebas y Subensam- Subensam- 1 W 29,000 29,000 41% 41%

embarques ble (2) ble (1) 2 R 26,500 55,500 38% 79%

3 Y 3,000 58,500 4% 83%

4 I 3,000 61,500 4% 87%

Cortadora Maquinado Soldadura

5 P 2,000 63,500 3% 90%

Embarque

6 A 2,000 65,500 3% 93%

de Celda para producto B

7 D 1,500 67,000 2% 95%

Productos Pruebas y Subensam- Subensam-

terminados 8 G 1,500 68,500 2% 97%

embarques ble (2) ble (1)

9 J 1,000 69,500 1% 99%

10 L 1,000 70,500 1% 100%

¡ Las Máquinas son arregladas cerca una de la otra siguiendo el Flujo Natural de El objetivo es determinar, las familias de productos, más

Procesamiento de una Parte o Familia de Partes, siguiendo el principio de Tecnología de

Grupos; el objetivo es producir el lote más pequeño posible (idealmente uno) !

adecuada para colocar en Flujo

Flujo de una Pieza, One-Piece Flow, Dr. Carlos Monge Perry

Kairetsu; Capacitación y asesoría en lean thinking para la ventaja competitiva en: la manufactura, 6/14/2017

los servicios y la salud

Gráfica P-Q Gráfica P-Q Análisis P-Q-R

Pareto Producción Cantidad Pareto Producción Cantidad Producción Cantidad Ruta

( Pareto Production Quantity) ( Pareto Production Quantity) (Production Quantity Routing)

High volume low Variety High Variety, Low volume

Volume Product Volumen

Alto variedad de Productos con total

Pareto P-Q producción: 40%

Pareto P-Q 20,000 W rc c m d od g i

rc c m d od g i

la misma ruta requerido

tipos de productos 3,600 I

por 60% del total de W&I 23,600

la cantidad. 10,000 Y c m d i

2,100 J c m d i Y&J 12,100

Parte-cantidad

Parte-cantidad

Alto volumen, baja 2,600 D rc c m d od i D, G & L 5,900

variedad de

producción: 20% 2,300 G rc c m d od i rc – Corte burdo

tipos de productos

por 8o% del total de 1,000 L rc c m d od i c -- Corte

la cantidad. m – Laminado

12,000 R rc m d d --- Taladrado

3,300 P c d g i od – Diámetro exterior

g --- Calibración

No. de Parte

3,100 A rc c m od i i ---- Inspección

• Seleccione un flujo de valor que no incluya mas de tres materias primas

abastecidas.

• Seleccióne un flujo de valor que no incluya mas de doce operaciones o

Productos estándar, High Runners ¡Si el análisis P-Q muestra un negocio de alta variedad bajo volumen 40:60, entonces estaciones del proceso.

apoyarse en el análisis P-Q-R, Producto ruta para determinar los flujos a • Seleccione un flujo de valor cuyo proceso no sea tan complejo.

seleccionar ¡ • Pudiera ser que la definición del flujo sea basada en el requerimiento del

Cliente.

Celdas de Manufactura Celdas de Manufactura

Análisis P-Q-R (Focused Factories/Flow-Line Cell) (Forma de L)

Producción Cantidad Ruta

(Production Quantity Routing)

A MP Sierra Torno Prensa A MP Sierra Torno

Volume Product

20,000 W rc c m d od g i

Volumen

3,600 I rc c m d od g i Productos con total

10,000 Y c m d i la misma ruta requerido

2,100 J c m d i W&I 23,600

B Torno Prensa Molino Prensa

MP

2,600 D rc c m d od i Y&J 12,100

2,300 G rc c m d od i

D, G & L 5,900

1,000 L rc c m d od i

12,000 R rc m d

3,300 P c d g i PT

3,100 A rc c m od i

C MP Molino Prensa Torno

• Seleccione un flujo de valor que no incluya mas de tres materias primas

abastecidas. Caminar y transportar Sólo caminar Caminar y transportar Sólo caminar

• Selección un flujo de valor que no incluya mas de doce operaciones o

estaciones del proceso.

¡ Una Fábrica enfocada es un Layout de Manufactura Dedicado ¡ Una Fábrica enfocada es un Layout de Manufactura Dedicado

• Seleccione un flujo de valor cuyo proceso no sea tan complejo. a una sola familia de productos ! a una sola familia de productos !

Flujo de una Pieza, One-Piece Flow, Dr. Carlos Monge Perry

Kairetsu; Capacitación y asesoría en lean thinking para la ventaja competitiva en: la manufactura, 6/14/2017

los servicios y la salud

Layout Orientado al Producto Celda de Manufactura de 7 Máquinas para Celda de Manufactura de 7 Máquinas para

( Manufacturing Cells, Focused Factories) una Familia de Partes con Un Operario una Familia de Partes con Dos Operarios

Proveedor Sierra Torno Torno Sierra Torno Torno

MP Sierra Torno

1 3

2 Carro de Carro de

Materiales Molino Materiales Molino

4 Molino Operario 1

Operario 2

Movimiento del Trabajador

8 6

7 5

Cliente Partes Trat. Cliente Carro Partes Cliente Carro Partes

Jala Terminadas Prensa Torno Térmico Jala Jala

Terminadas Trat. Terminadas Trat.

Prensa Torno Prensa Torno

¡ Las Máquinas son arregladas cerca una de la otra siguiendo el Flujo Térmico Térmico

Natural de Procesamiento de una Parte o Familia de Partes, siguiendo el

principio de Tecnología de Grupos; el objetivo es producir el lote más pequeño Posiciones del Movimientos del Posiciones del Movimientos del

Kanban Movimientos de Kanban Movimientos de

posible (idealmente uno) ! cuadrado Operario Trabajador cuadrado Operario Trabajador

los Materiales los Materiales

Celda de Manufactura con Operarios Algunas sugerencias para celdas Reglas de dedo

haciendo Flexing

* La MP y componentes debe ser proveída por el “Water

Sierra Torno Torno Spider” ( Tiempo variable cantidad fija ).

* Antes de abrir otro turno hacer más productiva * Usar bines los más pequeños posibles, emplear técnica de

dos bines, uno en uso y otro lleno, el operador toma la MP

la celda. de uno y al agotarse, coloca el vacío arriba del lleno y

Carro de

Materiales Molino el Water Spider sustituirá el vacío por uno lleno.

Operario 2

Operario 1

* Usar método Oh-no, retirar operadores (10%) * Montar los bines en canales con roles.

Operario 4 Operario 3

y ver la manera de producir lo mismo con los * Alimentar la MP y componentes por fuera de la celda.

Cliente Carro Partes

operadores restantes, después repetir el

* El proceso implica que el Water Spider visite frecuente-

Jala Terminadas proceso. mente a los operarios (Es su responsabilidad.)

Trat.

Prensa Torno

Térmico

Posiciones del Movimientos del

! La función del operador, es únicamente agregar valor !

Kanban Movimientos de

cuadrado Operario Trabajador

los Materiales

Flujo de una Pieza, One-Piece Flow, Dr. Carlos Monge Perry

Kairetsu; Capacitación y asesoría en lean thinking para la ventaja competitiva en: la manufactura, 6/14/2017

los servicios y la salud

¿Cuándo tripular totalmente la celda?

Ejemplos de Celdas de Manufactura Ejemplos de Celdas de Manufactura

* Cuando la línea requiere mucho trabajo manual (mucho

contenido de trabajo), no se requieren máquinas, en éste

caso es recomendable tener la línea totalmente tripulada

(un operador por estación), la línea puede ser lineal, en

L o en U.

•Pero si hay poco contenido de trabajo (poco trabajo manual)

y existen máquinas con ciclos automáticos, conviene hacer

una celda en U y que los operadores se muevan.

Un solo operario Flexing

!Siempre hay que diseñar la Celda, pensando en minimizar El trabajo en celdas, requiere que todos los operarios dominen las El trabajo en celdas, requiere que todos los operarios dominen las

los movimientos del operador! diferentes posiciones y que periódicamente intercambien las diferentes posiciones y que periódicamente intercambien las

mismas mismas

Cálculo del Takt Time (ideal) Cálculo del Takt Time (ideal) Producción Uniforme (Nivelada )

(Takt Time: Sincroniza la producción con las ventas ) (Takt Time: Sincroniza la producción con las ventas ) ( Leveled/Heijunka )

(Takt Time Regulador de Velocidad de Producción ) (Takt Time Regulador de Velocidad de Producción ) Día Programa de prodn Beneficios: FLEXIBILIDAD

ARTICULO 1 2 3.... 30

Prod

Takt Time = Tiempo de Producción* / Takt Time = Tiempo de Producción* / * Variedad de modelos.

A

Demanda del Cliente Demanda del Cliente * Lotes de producción pequeños.

* Calidad muy alta.

Ej: El Cliente Necesita 16 Piezas Diarias Ej: El Cliente Necesita 16 Piezas Diarias B

* Costo bajo.

Solo se trabaja un turno por día. Solo se trabaja un turno por día. C * Entregas al cliente cortas y frecuen

Takt Time = 8 / 16 = 0.5 Hs/Pieza Takt Time = 8 / 16 = 0.5 Hs/Pieza tes.

* Menos breaks – comida, 5S, Mantto Aut, juntas, etc. * Menos breaks – comida, 5S, Mantto Aut, juntas, etc. D

* Rápida respuesta a urgencias.

Uniforme

* Mayor flujo de efectivo.

¡ El Takt Time permite identificar acciones para satisfacer la ¡ El Takt Time permite identificar acciones para satisfacer la

Produce Cantidades Diariamente

demanda cuando ésta cambia, más o menos gente o máquinas, demanda cuando ésta cambia, más o menos gente o máquinas,

informar a los proveedores (necesidades), cuánto se puede informar a los proveedores (necesidades), cuánto se puede ¡ Fabricar Diariamente es igual a Vender

producir ! producir ! Diariamente; El Takt time regula la producción !

Flujo de una Pieza, One-Piece Flow, Dr. Carlos Monge Perry

Kairetsu; Capacitación y asesoría en lean thinking para la ventaja competitiva en: la manufactura, 6/14/2017

los servicios y la salud

Cálculo del Pitch Gráfica de Balanceo de los

Operadores vs Takt Time

0 2 4 6 8 10 12 14 16 ( Tiempo/Min )

Pitch = Takt Time * Standard Pack ( Packout )

Análisis de una celda de Takt Time

Tiempo máximo tomado

Ej: 30 Seg * 15 Packs = 450 Segundos manufactura Variación ( Eliminarla es

responsabilidad de la

administración )*

Tiempo mínimo repetible

* Actividades anormales ( ir

por herramienta, materiales,

fallas de máquina, mala MP,

distraerse, reprocesar, no

seguir el estándar, etc. )

Op1 Op2 Op3 Op4 Op5 Op6

El pitch es el período de tiempo que se producirá un determinado

producto, en la producción nivelada y mezclada antes de cambiar a ¡ Mínimo hay que tomar 10 lecturas por operador de

otro punto fijo a punto fijo ¡

Cálculo del # de Operadores de la ¿Cómo balancear?

Trabajo Balanceado vs Takt Time línea (demanda normal) * Tomar mediciones de las operaciones por estación,

mínimo 10 veces.

MP PT

0 2 4 6 8 10 12 14 16 ( Tiempo/Min )

P1 P2 P3 P4 P5 P6 * Identificar las causas raíces de la variación y eliminarlas

( responsabilidad de la administración).

Tiempos por operaciones ( contenido de trabajo ) * Descomponer los ciclos en operaciones elementales.

Takt Time Actividad Tiempo Proceso

- Ensamblar el mecanismo 12 min OP1 * Combinar operaciones elementales, hasta llevar la

- Insertar el mecanismo al motor 4 min OP2 primera estación al Takt Time, luego la segunda, y

así sucesivamente.

- Alambrar el motor 6 min OP3 Los tiempos son los

Puede hacerse un - Insertar el núcleo de vacío en la cápsula 7 min OP4 mínimos repetibles * Dejar la última estación con muy poco contenido de

proyecto Kaizen para

- Elaborar el alambrado 4 min OP5 trabajo.

reubicar éste operador

- Probar el mecanismo 9 min OP6

* Trabajar en Kaizen para reducir el ciclo de las

Tiempo total de los procesos 42 min , Takt Time = 10 min

Op1 Op2 Op3 Op4 Op5 Op6 operaciones y prescindir del último operador.

( Contenido de trabajo )

¡ Balancear con los tiempos mínimos repetibles y # de Operadores = Suma total de los tiempos de las operaciones = 4.2 Ops, ≈ 5 Ops. ! El operador, no debe pensar en términos de hacer un trabajo completo de inicio a fin, sino un

conjunto de operaciones elementales dentro de un tiempo estándar, en este sentido, un buen

eliminar las variaciones ¡ Takt Time

operador es aquel que realiza el trabajo en la secuencia y tiempos establecidos !

Flujo de una Pieza, One-Piece Flow, Dr. Carlos Monge Perry

Kairetsu; Capacitación y asesoría en lean thinking para la ventaja competitiva en: la manufactura, 6/14/2017

los servicios y la salud

Cálculo del # de Operadores de la Layout Orientado al Producto Desbalanceo de la línea

línea (demanda normal) ( Manufacturing Cells, Focused Factories) (Desbalanceo entre operadores)

Proveedor

MP

Situación Actual

Sierra Torno 3

66 65 Takt Time

C 60 Seg

1 2

4 i 46

!Si el takt Time cambia, cambiará el número de operadores 45 44

Molino c 43

también, debe definirse un estándar para cada nivel 40

de Takt Time! 5 l

8

6

7 o

Cliente Partes Trat.

Jala Terminadas Prensa Torno Térmico 1 2 3 4 5 6 7

ESTACION

¡ Esta celda, no podrá satisfacer la demanda del Cliente !

El Mejoramiento LA PARED

(Balanceo tradicional de línea ) (Definiciones)

Situación 2

52 Takt Time

* Es una gráfica donde se presentan

50

C

48

52

49

51

48 60 Seg todas las operaciones del proceso

i

Enfoque “lean” para el balanceo completo, desglosando los elementos

c

l de la línea de cada operación como actividades de

o valor agregado y actividades de no

1 2 3 4 5 6 7 valor agregado.

ESTACION

¡ Ayuda a disminuir el Lead Time y a

Las cargas de trabajo son distribuidas entre operadores, en balancear las operaciones en Piso en base al

aproximadamente la misma cantidad Takt Time !

Flujo de una Pieza, One-Piece Flow, Dr. Carlos Monge Perry

Kairetsu; Capacitación y asesoría en lean thinking para la ventaja competitiva en: la manufactura, 6/14/2017

los servicios y la salud

Análisis de la Pared Análisis de “La Pared” LA PARED

VA VNA

(Gráfica de operaciones por operador)

525 SEG.

Operacion 1 Takt Time

56 SEG. T

i Hay que

318 SEG. Operacion 2

e eliminar el

12 SEG. Valor no

m

p agregado

768 SEG. Operacion 3 o

Operadores

Detallar las 1 2 3 4 o Procesos

125 SEG. actividades, Soldadura Corte Ensamble Empaque

tiempos y Proceso Completo ( Lead time de producción)

Tiempo Total 1,804seg. formar proyectos

Kaizen A3

Valor Agregado

193seg. 1,611seg.

Valor No Agregado (MUDA)

10.69% 89.30%

LA PARED El Mejoramiento

LEAD TIME (Sirve para balancear la línea y hacer arreglos

ajustándose al Takt Time; enfoque tradicional)

(Enfoque lean de balanceo )

VA NO VA VA NO VA VA NO VA

Takt Time

1 1 1 Takt Time

2 2 2 T

i

3 3 4

e

4 4 6 m

p

5 6 8 o

6 Operadores

7 1 2 3 4 o Procesos

Soldadura Corte Ensamble Empaque

7

Proceso Completo

8 8 Valor Agregado En la manufactura esbelta ningun recurso

debe operar al 100%; En este caso los

operadores deben estar un poco por debajo A B C D

Valor No Agregado (MUDA)

ORIGINAL MEJORADO BUSCADO del Takt time.

Flujo de una Pieza, One-Piece Flow, Dr. Carlos Monge Perry

Kairetsu; Capacitación y asesoría en lean thinking para la ventaja competitiva en: la manufactura, 6/14/2017

los servicios y la salud

Celdas de Manufactura /Manufacturing Cells

El objetivo es eliminar desperdicio,

Ventajas del balanceo con enfoque “lean” (Conceptos)

sobrecargas y desigualdades Celda de Manufactura (Manufacturing Cell)

Agrupación de Máquinas y Recursos Productivos

Situación 3 Takt Time

C 58 57 57 58 56 * El trabajador subutilizado tiene tiempo para observar para manufacturar una familia de Partes con

56

60 Seg mejoramientos en los procesos o métodos de trabajo. Procesos Similares.

i

c

l * Cuándo se implementen mejoramientos en la línea será Sistema de Manufactura Celular

10 Sistema de producción compuesto por Celdas de

o posible reubicar a un trabajador en otra parte, con lo

Maquinado,Celdas de Soldadura y Ensamble.

cual se reduciría el costo del producto.

1 2 3 4 5 6 7

ESTACION Familia de Partes

* Todo el Tiempo de espera pudiera ser asignado a un operador (no * Producir exactamente para cumplir la demanda, evita Colección de Partes, similares en su forma geométrica

necesariamente el último); Un trabajador está deliberadamente

subutilizado (esto es una ventaja ).

la sobreproducción y los desperdicios asociados. y tamaño o emplean procesos parecidos en su

* Lo mejor es el mejoramiento continuo en cada estación y reducir el Manufactura.

tiempo de ciclo.

Beneficios del Layout Orientado al Producto Impacto de las Celdas de Manufactura

(Manufacturing Cells/Focused Factories) en la Manufactura Esbelta/JIT. 1 ) Cero Inventario

* Reducción de Espacios y Energía.

* Poca Transportación (Máquinas Contiguas). 1 ) Cero Inventario (Mínimo Transporte)

* Producción en Lotes Pequeños, Idealmente Uno (Flujo de Una * La cercanía de Máquinas

Pieza/One Piece Flow).

* Nivel de Calidad Alto (Bajo Desperdicio y Q@S ). 2 ) Cero Defectos (Rápida comunicación) permite el manejo individual de

* Setup Muy Bajo o Nulo (Maquinaria Simple,Barata,Dedicada).

* Inmediata Retroalimentación (Andon,Poka-Yoke,Line-Stop).

3) Eliminación de Tiempos Muertos

las piezas (lote pequeño), y se

* Trabajadores Mutihábiles (Jidoka), Mayor Productividad.

* Calidad en el Origen (Q@S, TPM ). reduce el Inventario en Proceso.

* Inventarios Extremadamente Bajos (Producción Kanban).

* Producción Pull (Solo se produce si hay demanda). 4) Mejora en Utilización de Máquinas * Al Dedicar las Máquinas a

* Programación de Producción Descentralizada (Kanban)

* Costo de Producción Bajos. una familia de Partes permite

* Tiempos de Entrega Muy Cortos. 5) Flexibilidad (Maquinaria - Operario )

* Autocontrol. reducir los Setups, con esto los

* El Personal conoce el Producto Completo.

* Reduce notablemente el Papeleo para la Coordinación. 6) Crecimiento del Personal lotes son más rentables.

* Trabajo en Equipo en Proyectos de Mejora Continua (Kaizen).

Flujo de una Pieza, One-Piece Flow, Dr. Carlos Monge Perry

Kairetsu; Capacitación y asesoría en lean thinking para la ventaja competitiva en: la manufactura, 6/14/2017

los servicios y la salud

2 ) Cero Defectos 3 ) Eliminación de Tiempos 4 ) Mejora en Utilización de

Muertos Máquinas

* La cercanía de Máquinas

permite: * La cercanía de Máquinas

- Trabajo en Equipo * La cercanía de Máquinas permite:

- Dominio de la familia permite: - Las máquinas sean de

producida por el operario - Reducir Transporte de Partes propósito específico, más

- Retroalimentación Rápida de - Movimiento Individual de baratas, pequeñas y con costos

la Calidad Partes de operación menores.

- Conciencia del producto

completo

5 ) Flexibilidad Maq-Oper. 6 ) Crecimiento del Personal. ¿Y en el Sistema Humano?

* La cercanía de Máquinas * Los trabajadores tienen más

* La cercanía de Máquinas sentido de pertenencia (Ownership)

permite:

permite: * Más claridad en la Importancia

- Incremento de Productividad

- El Operario Atienda Varias del Trabajo

- Autocontrol y reducción de la * Mayor productividad

Máquinas a la Vez

programación y el seguimiento * Los problemas se exponen y la

(Multihabilidades).

- El Operario puede ser mejor solución la da “El equipo de Celda”.

recompensado * Control de Manufactura más

simple

Flujo de una Pieza, One-Piece Flow, Dr. Carlos Monge Perry

Kairetsu; Capacitación y asesoría en lean thinking para la ventaja competitiva en: la manufactura, 6/14/2017

los servicios y la salud

¿Y después de las Celdas?

* El Implantar exitosamente Celdas

de Manufactura Tripuladas,

prepara el Terreno para la

Automatización (Bandas

Transportadoras, Vehículos Guiados

Automáticamente, Sistemas

Automáticos de Almacenamiento y

Recolección, Robots, Etc.)

Flujo de una Pieza, One-Piece Flow, Dr. Carlos Monge Perry

También podría gustarte

- Taller de 8 DesperdiciosDocumento31 páginasTaller de 8 DesperdiciosCesar Carreon100% (1)

- Construccion en Madera AIEP Clase6 2021Documento30 páginasConstruccion en Madera AIEP Clase6 2021Yury Belen Vera Sepulveda100% (1)

- Utilidad Ventas - Costos.: Saber Diferenciar Los Hechos y Sus Correspondiente ImplicanciasDocumento65 páginasUtilidad Ventas - Costos.: Saber Diferenciar Los Hechos y Sus Correspondiente ImplicanciasedgardoAún no hay calificaciones

- Sesión 3 y 4Documento41 páginasSesión 3 y 4Jhonatan Javier Ochoa YllescaAún no hay calificaciones

- Cómo Se Valorizan ?Documento13 páginasCómo Se Valorizan ?edgardoAún no hay calificaciones

- 3.16.a Kata Completo V21Documento15 páginas3.16.a Kata Completo V21Carlos HernandezAún no hay calificaciones

- 01 Modelo Gil y Gesti N Orientada A Producto v3 G2-G5Documento88 páginas01 Modelo Gil y Gesti N Orientada A Producto v3 G2-G5Juan Antonio Ortiz UriasAún no hay calificaciones

- 1 Sesion 7-8 Analisis y Medicion Del Proceso 2Documento34 páginas1 Sesion 7-8 Analisis y Medicion Del Proceso 2FrankZegarraAún no hay calificaciones

- 3.14.a Trabajo Estándar Completo V21Documento13 páginas3.14.a Trabajo Estándar Completo V21Carlos HernandezAún no hay calificaciones

- Semana 13 VC 6 PDFDocumento27 páginasSemana 13 VC 6 PDFAngelo RlpAún no hay calificaciones

- Como Hacer Mas Improductiva Tu Empresa Industrial y Destruir Tu Calidad de Vida Zadecon PDFDocumento33 páginasComo Hacer Mas Improductiva Tu Empresa Industrial y Destruir Tu Calidad de Vida Zadecon PDFMikel IglesiasAún no hay calificaciones

- S03 Titulo y Formulacion de ProblemaDocumento37 páginasS03 Titulo y Formulacion de ProblemaJasson Silva RodriguezAún no hay calificaciones

- Dossier General Zadecon 2013Documento66 páginasDossier General Zadecon 2013David ThorAún no hay calificaciones

- Fundamentos de La Calidad: Diplomatura de Especialización Avanzada en Lean Six Sigma Green Belt 1710 S42Documento83 páginasFundamentos de La Calidad: Diplomatura de Especialización Avanzada en Lean Six Sigma Green Belt 1710 S42Fidel TrujilloAún no hay calificaciones

- Teoría Introducción A LeanDocumento30 páginasTeoría Introducción A LeanDuvan Quiñones MurilloAún no hay calificaciones

- Sensibilización LeanDocumento88 páginasSensibilización LeanMarcos ChaconAún no hay calificaciones

- TPM FI Overview Parte IDocumento21 páginasTPM FI Overview Parte IJuan Carlos Hurtado ParejaAún no hay calificaciones

- En Busca de La Excelencia: Los Ocho Principios de Las Empresas Excelentes Thomas Peters & Robert H. WatermanDocumento44 páginasEn Busca de La Excelencia: Los Ocho Principios de Las Empresas Excelentes Thomas Peters & Robert H. Watermanofelia ramirezAún no hay calificaciones

- Nichijo Kanri Nov2023Documento91 páginasNichijo Kanri Nov2023Daniel AlejandroAún no hay calificaciones

- Mapa de Flujo de Valor (VSM) - Caso ACMEDocumento2 páginasMapa de Flujo de Valor (VSM) - Caso ACMEEDNA GUADALUPE ESCALANTE MORAAún no hay calificaciones

- Presentación Lean Final PNBDocumento22 páginasPresentación Lean Final PNBManuel LoperaAún no hay calificaciones

- 3 Plantilla Proyecto Yellow BeltDocumento40 páginas3 Plantilla Proyecto Yellow BeltCarlos HernandezAún no hay calificaciones

- TPMDocumento11 páginasTPMInstrumentacion100% (1)

- Guia Proyecto Lean Six SigmaDocumento12 páginasGuia Proyecto Lean Six SigmaJ Ivan Arau100% (1)

- Wi Reducción de Costos LEANDocumento28 páginasWi Reducción de Costos LEANJim Jr . OyolaAún no hay calificaciones

- 5 - Intro JITDocumento37 páginas5 - Intro JITRyan CharlesAún no hay calificaciones

- DMAICDocumento30 páginasDMAICArcadio FernandezAún no hay calificaciones

- Entrevista Kiyoshi SuzakiDocumento2 páginasEntrevista Kiyoshi SuzakiLeoncho0% (1)

- Hoshin Kanri FlujogramaDocumento4 páginasHoshin Kanri FlujogramaAna Maria Valencia PatiñoAún no hay calificaciones

- Unidad 4 - Gestión de Inventarios 2019Documento106 páginasUnidad 4 - Gestión de Inventarios 2019cajogem1992Aún no hay calificaciones

- 4 9trabajoestándarDocumento22 páginas4 9trabajoestándarladylu89Aún no hay calificaciones

- Six SigmaDocumento26 páginasSix SigmaCarla Alexandra Angelino AgonAún no hay calificaciones

- Masterclass 8 Disciplinas para Solucion de ProblemasDocumento19 páginasMasterclass 8 Disciplinas para Solucion de ProblemasCesar CarreonAún no hay calificaciones

- Parte 1Documento24 páginasParte 1K-therine VBAún no hay calificaciones

- 3 Lean Six Sigma Day 3 Unidad 6 Justo A Tiempo Pokayoke Pag. 33 2019-2Documento81 páginas3 Lean Six Sigma Day 3 Unidad 6 Justo A Tiempo Pokayoke Pag. 33 2019-2joel alvarezAún no hay calificaciones

- Ensayo de Acreditación Nivel 1 TPSDocumento6 páginasEnsayo de Acreditación Nivel 1 TPSEduardo Andres Rivera AguilarAún no hay calificaciones

- CLASE 3 - 5S y Gestión VisualDocumento71 páginasCLASE 3 - 5S y Gestión VisualMariano Gabriel Coimbra100% (1)

- Introducción Lean Manufacturing PDFDocumento39 páginasIntroducción Lean Manufacturing PDFRikardo VergaraAún no hay calificaciones

- 4 Lean Six Sigma Day 4 UNIDAD 5 SMEDDocumento73 páginas4 Lean Six Sigma Day 4 UNIDAD 5 SMEDjoel alvarezAún no hay calificaciones

- Guia para Implantar Lean Manufacturing Paso A Paso-Mejora8Documento38 páginasGuia para Implantar Lean Manufacturing Paso A Paso-Mejora8FabyAún no hay calificaciones

- TEIAN Un Sistema Proactivo de Mejoras Rapidas Con ValorDocumento3 páginasTEIAN Un Sistema Proactivo de Mejoras Rapidas Con Valorleonardo_lopez_5Aún no hay calificaciones

- Manual de Capacitacion GBDocumento96 páginasManual de Capacitacion GBPAPAFFAVAAún no hay calificaciones

- Lean Maintenance Roadmap - En.esDocumento12 páginasLean Maintenance Roadmap - En.esJoel Vilcahuaman ColonioAún no hay calificaciones

- Lean ManufacturingDocumento45 páginasLean Manufacturingkhristiano1099Aún no hay calificaciones

- Presentación Clase 1. Introducción Mineria DatosDocumento26 páginasPresentación Clase 1. Introducción Mineria DatosJavier Camilo Forero RodríguezAún no hay calificaciones

- Presentación Curso RCA+ProactivoDocumento95 páginasPresentación Curso RCA+Proactivomarco vegaAún no hay calificaciones

- Smed, TPM, Poka YokeDocumento10 páginasSmed, TPM, Poka YokeYADYS SOLANO100% (1)

- SSGB Dia 2 Alumno Online PDFDocumento95 páginasSSGB Dia 2 Alumno Online PDFEgon Toledo VegaAún no hay calificaciones

- Instructivo Formato A3Documento1 páginaInstructivo Formato A3Pablo MartinezAún no hay calificaciones

- Presentacion KaizenDocumento51 páginasPresentacion KaizenKarina Morales100% (1)

- Presentacion Capitulo 2 The Toyota Way To Lean LeadershipDocumento11 páginasPresentacion Capitulo 2 The Toyota Way To Lean LeadershipOswaldo VallesAún no hay calificaciones

- Silabo Lean PUCPDocumento3 páginasSilabo Lean PUCPCesar Francisco Quispe RomeroAún no hay calificaciones

- SMglo7 - Raul Baides - Estrategias de Mantenimiento Productivo Total (TPM) PDFDocumento28 páginasSMglo7 - Raul Baides - Estrategias de Mantenimiento Productivo Total (TPM) PDFJose Junior Santana RoblesAún no hay calificaciones

- Lean MFG Modulo 1 (Filosofia, VSM) Manual Del ParticipanteDocumento51 páginasLean MFG Modulo 1 (Filosofia, VSM) Manual Del ParticipanteVicente OrtegaAún no hay calificaciones

- Herramientas para La Mejora Continua de Los Procesos Parte 1Documento176 páginasHerramientas para La Mejora Continua de Los Procesos Parte 1gabriel orozcoAún no hay calificaciones

- U1 - s2 - Ses03 - 2MapaProcesos&Priorización PDFDocumento32 páginasU1 - s2 - Ses03 - 2MapaProcesos&Priorización PDFJEAN CARLOAún no hay calificaciones

- Plantilla para Reportar Produccion Aplicable A Cualquier PlantaDocumento1 páginaPlantilla para Reportar Produccion Aplicable A Cualquier Plantaluis alfredo monges zambranoAún no hay calificaciones

- Ie-10 Ahuashiyacu Tomacorrientes Administracion-Ensilados Set 2022-A1Documento1 páginaIe-10 Ahuashiyacu Tomacorrientes Administracion-Ensilados Set 2022-A1Jorge Montalvan FueAún no hay calificaciones

- Mantencion PlaneadaDocumento16 páginasMantencion PlaneadaJorge DiAlvearAún no hay calificaciones

- Cartucho TurboDocumento2 páginasCartucho TurboRamón ManglesAún no hay calificaciones

- PDF 2 AlbertDocumento1 páginaPDF 2 Albert70991335Aún no hay calificaciones

- Curso Mantenimiento Preventivo Equipo Pesado AuxiliarDocumento37 páginasCurso Mantenimiento Preventivo Equipo Pesado AuxiliarInstructor Equipo Pesado100% (1)

- SOLMA Masterclass WBS y CronogramaDocumento16 páginasSOLMA Masterclass WBS y CronogramaCesar CarreonAún no hay calificaciones

- Presentación Solma SolucionesDocumento10 páginasPresentación Solma SolucionesCesar CarreonAún no hay calificaciones

- Masterclass 7 Herramientas de CalidadDocumento40 páginasMasterclass 7 Herramientas de CalidadCesar CarreonAún no hay calificaciones

- 5 Consejos para Implementar Lean Manufacturing SOLMADocumento9 páginas5 Consejos para Implementar Lean Manufacturing SOLMACesar CarreonAún no hay calificaciones

- Balanceo de Líneas SOLMADocumento13 páginasBalanceo de Líneas SOLMACesar Carreon100% (1)

- Solma Masterclass Diseno de Manufactura Solma SolucionesDocumento17 páginasSolma Masterclass Diseno de Manufactura Solma SolucionesCesar CarreonAún no hay calificaciones

- Curso Lean Manufacturing SOLMADocumento12 páginasCurso Lean Manufacturing SOLMACesar Carreon100% (1)

- Catálogo de Cursos Solma SolucionesDocumento4 páginasCatálogo de Cursos Solma SolucionesCesar CarreonAún no hay calificaciones

- Curso de AMEF SolmaDocumento59 páginasCurso de AMEF SolmaCesar CarreonAún no hay calificaciones

- SOLMASoluciones Presentación EjecutivaDocumento8 páginasSOLMASoluciones Presentación EjecutivaCesar CarreonAún no hay calificaciones

- Curso de 7 Herramientas de Calidad SOLMADocumento71 páginasCurso de 7 Herramientas de Calidad SOLMACesar Carreon100% (2)

- Personas Físicas y MoralesDocumento6 páginasPersonas Físicas y MoralesLuis Loya93% (15)

- Ficha Técnica de Una Clipadora de Embutidos CárnicosDocumento2 páginasFicha Técnica de Una Clipadora de Embutidos CárnicosYohhan DaviidAún no hay calificaciones

- Repaso AnamnesisDocumento20 páginasRepaso AnamnesisVictor Cienfuegos MarinAún no hay calificaciones

- 25 Control de Lectura (Sistema Hibrido)Documento10 páginas25 Control de Lectura (Sistema Hibrido)Mtro José VRAún no hay calificaciones

- Clase # 12 Programacion Aplicada NetbeansDocumento20 páginasClase # 12 Programacion Aplicada NetbeansMilton SerranoAún no hay calificaciones

- PDF Contrato de Seguro Internacional - CompressDocumento7 páginasPDF Contrato de Seguro Internacional - CompressJOSE RICARDO SEDANO RAMIREZAún no hay calificaciones

- Planificación YULEDocumento7 páginasPlanificación YULEwalter molinaAún no hay calificaciones

- Pda Guión Iii - 2020-01Documento16 páginasPda Guión Iii - 2020-01Alejandro MartínezAún no hay calificaciones

- Visita de Campo A La Mina de Carbón Santa RosaDocumento11 páginasVisita de Campo A La Mina de Carbón Santa RosaJunior rojas vasquez100% (1)

- Evaluación Sist EndocrinoDocumento2 páginasEvaluación Sist EndocrinoMonica Collado MarquezAún no hay calificaciones

- Rutas 3º AbrilDocumento160 páginasRutas 3º AbrilLici RojasAún no hay calificaciones

- Diapos de LeptospiraDocumento43 páginasDiapos de LeptospiraStefany InfanteAún no hay calificaciones

- Prueba El Lobo de GubbioDocumento5 páginasPrueba El Lobo de GubbioXimena Del Carmen Cárdenas Mercado100% (1)

- Ecos Del Pasado Corregido 1Documento62 páginasEcos Del Pasado Corregido 1Vida en PositivoAún no hay calificaciones

- Publication PDFDocumento50 páginasPublication PDFSonia Yanet Benavidez ImbachiAún no hay calificaciones

- Autonomo Ofimatica CarrionDocumento8 páginasAutonomo Ofimatica CarrionCARLOS STALIN ESPINOZA YUQUIAún no hay calificaciones

- Norma Técnica Peruana de Arroz Elaborado (2019 - 07 - 03 15 - 23 - 22 UTC)Documento15 páginasNorma Técnica Peruana de Arroz Elaborado (2019 - 07 - 03 15 - 23 - 22 UTC)juliana garcia vasquezAún no hay calificaciones

- 5° Evaluacion Texto Dramatico.Documento4 páginas5° Evaluacion Texto Dramatico.Jacqueline Ripoll SAún no hay calificaciones

- Historia de Vida Un Método para Las Ciencias SocialesDocumento6 páginasHistoria de Vida Un Método para Las Ciencias SocialesYoel A Umaña100% (1)

- Luz en Tinieblas.Documento64 páginasLuz en Tinieblas.Renata L. RiveraAún no hay calificaciones

- Procedimientos de Vigilancia y Manejo de MinutaDocumento20 páginasProcedimientos de Vigilancia y Manejo de MinutaBuen Día YonAún no hay calificaciones

- 2º ESO Geometría Cuaderno Del 27 Al 11 de MayoDocumento12 páginas2º ESO Geometría Cuaderno Del 27 Al 11 de MayoYALENI ANDREA ESPINAL JARAMILLOAún no hay calificaciones

- Calorimetria InfDocumento9 páginasCalorimetria InfHomer SampsonAún no hay calificaciones

- SAV11Documento3 páginasSAV11PockkAún no hay calificaciones

- Situaciones ProblematicasDocumento2 páginasSituaciones ProblematicasNicolásManuelTironiAún no hay calificaciones

- GUIA DE APRENDIZAJE OCTAVO BÀSICO (Amplificar y Simplificar)Documento4 páginasGUIA DE APRENDIZAJE OCTAVO BÀSICO (Amplificar y Simplificar)liliana poblete hAún no hay calificaciones

- Guía para El Docente-AplicadorDocumento1 páginaGuía para El Docente-AplicadoralvarezsorciaAún no hay calificaciones

- Metodologia - RDocumento4 páginasMetodologia - RjuanAún no hay calificaciones

- The Maracaibo Experiment Novela Norberto OlivarDocumento30 páginasThe Maracaibo Experiment Novela Norberto OlivarGustavo Urdaneta RivasAún no hay calificaciones