5450 Sujet 0 E42 Bts Ms Option SP 1

5450 Sujet 0 E42 Bts Ms Option SP 1

Transféré par

Chanol NoupaDroits d'auteur :

Formats disponibles

5450 Sujet 0 E42 Bts Ms Option SP 1

5450 Sujet 0 E42 Bts Ms Option SP 1

Transféré par

Chanol NoupaTitre original

Copyright

Formats disponibles

Partager ce document

Partager ou intégrer le document

Avez-vous trouvé ce document utile ?

Ce contenu est-il inapproprié ?

Droits d'auteur :

Formats disponibles

5450 Sujet 0 E42 Bts Ms Option SP 1

5450 Sujet 0 E42 Bts Ms Option SP 1

Transféré par

Chanol NoupaDroits d'auteur :

Formats disponibles

Brevet de Technicien Supérieur

MAINTENANCE DES SYSTEMES

Option

Systèmes de production

SUJET BTS BLANC 2016

EPREUVE E 4

Analyse technique d’un bien

Document de travail

Sous épreuve U42

Analyse des solutions technologiques

Durée 4 Heures - coefficient 4

Ce sujet est constitué de trois dossiers :

Dossier Technique DT1 à DT21 Page 02 à 22

Questionnaire Q1 à Q8 Page 24 à 31

Documents Réponses DR1 à DR3 Page 33 à 35

Isséane

Centre multifilière de traitement des déchets ménagers

DOSSIER TECHNIQUE

DT1 à DT21

U42 - Système de Production –BTS BLANC 2016 Page 1 / 35

Présentation du centre Isséane

Conduit par le Syctom de l'Agglomération parisienne (syndicat intercommunal de traitement des ordures ménagères), le centre multi filières Isséane assure depuis le mois de décembre 2007 la valorisation des déchets

ménagers de plus d’un million d’habitants des communes adhérentes des Hauts-de-Seine, des Yvelines et de certains arrondissements de Paris. Il est implanté en bord de Seine sur la commune d’Issy les Moulineaux.

Il regroupe : un centre de tri

un centre d'incinération

un bâtiment administratif pour le personnel du SYTCOM

Le centre de valorisation énergétique réceptionne les déchets de 22 communes adhérentes du Syctom. Il traite 61 tonnes d'ordures ménagères à l'heure.

Enterré jusqu’à 31 mètres sous terre, il a été conçu selon des critères de haute qualité environnementale afin de limiter les impacts sur l’environnement.

U42 - Système de Production - Page 1 / 35

Présentation du centre Isséane

U42 - Système de Production - Page 2 / 35

Présentation du centre Isséane

Présentation du Centre d'incinération (se reporter au DT6 page 7)

U42 - Système de Production - Page 3 / 35

Présentation du centre Isséane

Les camions-bennes déversent les ordures ménagères dans une fosse de près de 23000 m3 équipée

d'un pont roulant avec grappin qui transfère les déchets dans les fours.

Deux groupes de fours-chaudière d'une capacité unitaire de 30,5 tonnes/heure incinèrent les déchets

à une température de plus de 1000°C.

La chaleur dégagée par la combustion des déchets permet de

créer de l'énergie :

de la vapeur d'eau vendue à la CPCU pour

alimenter des logements en chauffage.

de l'électricité produite grâce à un turbo-

alternateur, utilisée en partie pour le centre. Le

surplus est vendu à EDF.

Les ferrailles et mâchefers issus de la combustion sont

acheminés vers des centres pour être recyclés dans la sidérurgie et les

travaux publics. Les mâchefers sont transportés par voie fluviale.

Les fumées passent d'abord par un électro-filtre qui capte les

poussières chargées de métaux lourds. Ces poussières appelées

"cendres volantes" sont recueillies dans un silo à cendres .

Après injection de réactifs, bicarbonate de sodium et coke de lignite, les fumées passent par un filtre à

manches qui retient les polluants dans les produits sodiques résiduaires.

Ces résidus sodiques sont ensuite traités par une société : le chlorure de sodium est recyclé après

purification dans la fabrication industrielle de carbonate de sodium et les polluants sont solidifiés.

Un réacteur catalytique traite ensuite les oxydes d'azote par injection d'ammoniaque et les dioxines

contenues dans les fumées sur lits catalytiques à 220°C.

Avant leur rejet dans l'atmosphère , les fumées sont analysées en continu.

U42 - Système de Production - DT1 Page 4 / 35

Présentation du centre Isséane

Le sujet portera sur la grille du four et sur son alimentation en air primaire.

Les fours à grille

L'alimentation des fours est assurée à partir de la fosse de réception par deux ponts roulants équipés de

grappins qui prennent les déchets et les déversent dans l’ensemble trémie-goulotte de chargement des

fours. Un dispositif de poussoirs situé dans la partie inférieure de la goulotte assure le déversement des

déchets sur la grille de combustion.

Les déchets bruts sont introduits sur une grille animée de

mouvements de va-et-vient destinés à faire avancer les déchets en les

retournant pour une combustion optimale.

La combustion est entretenue par injection d’air primaire à travers la

grille et d’air secondaire dans la partie supérieure du foyer.

U42 - Système de Production - DT2 Page 5 / 35

Présentation du centre Isséane

Une caméra infrarouge permet de connaître la température et la position du front de feu.

Caméra IR Les signaux de la caméra IR fournissent des informations

sur la répartition de la température du lit d’ordures sur la grille.

Le régulateur complémentaire calcule une éventuelle

déviation horizontale du feu et fournit les corrections

adéquates pour repositionner le feu dans son axe.

Flux de gaz

Cette régulation s’effectue à l’aide des

corrections de la cadence des éléments

Flux d’ordures de grille, de la répartition de l’air de

combustion par demi-zone de grille

(deux éléments de droite \ de gauche)

Poussoir

et au sein de la zone, par élément, pour

Grille ajuster la répartition gauche \ droite des

zones concernées.

Régulateur

Exemple de correction complémentaire

Les zones 1 et 2 ne sont pas affichées! air primaire

Voie 4 Voie 3 Voie 2 Voie 1

FC

Zone 3

Element 34 Element 33 Element 32 Element 31

+

++ + = FC

++

+

Element 44 Element 43 Element 42 Element 41 Zone 4

FC

=

+

+ = = FC

+

FC

Element 54 Element 53 Element 52 Element 51 Zone 5

Ligne fin de feu

FC

Direction de flux des ordures

Ajustement du débit d’air

- Réduction du débit d’air primaire pour les éléments 31 et 32

- Augmentation du débit d’air primaire pour les éléments 33 et 34

- Maintien du même débit d’air primaire pour les éléments 41 et 42

- Réduction du débit d’air primaire pour les éléments 43 et 44

Correction des cadences des différents éléments de la grille

- Maintien de la même cadence des zones 31 et 32

- Légère accélération de la cadence des zones 33 et 34

- Maintien de la même cadence des zones 41, 42, 43 et 44

U42 - Système de Production - DT3 Page 6 / 35

Présentation du centre Isséane

La grille VOIES

2 1

La grille inclinée à 18° est 4 3

divisée en 4 voies de grille et 5 ELEMENT 31

zones de combustion, Zone 3

Voie 1

1

Chaque élément de grille

possède huit rangées de blocs de 2

grilles. Les rangées de blocs de

grille dans la zone 4 et 5 sont 3

formées de blocs de grille fixés ZONES de

ensemble et refroidis par air. 4

Combustion

5

L'élément de grille est l'unité de

base du système de grille.

L’élément de grille

Rangée Rangée Dalles d'appui

blocs de grille fixe de blocs de grille latérales

glissante

Le chariot de grille qui sert au mouvement des

rangées de blocs glissant est muni de surfaces de

roulement inclinées (trempées) qui roulent sur

quatre galets (également trempés) et effectuent

des mouvements alternatifs. Les galets sont

solidaires de la structure du bac.

L'entraînement se fait par des vérins hydrauliques

qui sont alimentés en huile sous pression par la

"station hydraulique du four".

Mécanisme de Chariot de grille

commande de grille (glissant)

Le bloc de grille

Les blocs de grille refroidis par air et par eau sont en acier moulé réfractaire avec 3 largeurs de blocs

différentes

Blocs refroidis par air : 103 mm

Blocs refroidis par eau larges : 618 mm

Blocs refroidis par eau étroits : 412 mm

U42 - Système de Production - DT4 Page 7 / 35

Présentation du centre Isséane

Commande des éléments de grille

Les différents éléments de grille sont regroupés dans la largeur en "zones de grille". Le nombre

correspondant d'impulsions (courses de travail par unité de temps) est déterminé séparément pour chaque

zone par une commande à impulsions dont la consigne s'établit sur la base du pouvoir calorifique des

déchets ménagers et de leur comportement à la combustion. Ces nombres d'impulsions déterminent la

vitesse de transport des déchets ménagers spécifique dans la zone concernée.

L'avance et le recul de la grille s'effectuent par une commande autonome qui est installée à proximité

immédiate de la grille. Les courses de la grille sont périodiques. Le temps de pause entre deux courses de

la grille est calculé dans l'armoire Feurer à partir d’une consigne définie par un régulateur complémentaire

qui calcule ces différentes vitesses selon les informations reçu de la camera infrarouge.

Contraintes de fonctionnement

La température minimale exigée de la chambre de combustion de 850°C est maintenue en permanence.

Pour pouvoir obtenir des conditions de combustion favorables dans tous les états de charge, la vitesse de

la grille et l'arrivée d'air de combustion vers les différentes zones de la grille peuvent être réglées.

Pour éviter la surchauffe des barreaux de la grille et donc une plus grande usure par des températures de

grille supérieures à 500°C il est recommandé de ne pas faire fonctionner l'installation avec un lit de

déchets ménagers trop fin, mais de conserver une épaisseur d'environ 1 m dans la première zone. Il est

recommandé par ailleurs de ne brûler que des déchets ménagers bien mélangés (ne jamais faire brûler des

plastiques seuls), et d'éviter autant que possible les métaux non ferreux (zinc, aluminium notamment).

Répartition d'air primaire dans le lit de déchets ménagers

Les blocs de grille refroidis par air comme ceux refroidis par eau possèdent des buses d'air par lesquelles

l'air de combustion amené par en bas circule dans la chambre de combustion. Comme tout l'air primaire

doit passer par ces buses d'air, il se produit une perte de pression élevée à travers le revêtement de grille.

On obtient ainsi une répartition régulière de l'air de combustion dans le lit de déchets ménagers,

indépendamment de l'épaisseur de la couche de déchets ménagers ou de la répartition des déchets

ménagers sur la grille.

U42 - Système de Production - DT5 Page 8 / 35

SYNOPTIQUE DE L’INSTALLATION

Objet de l'étude

U42 - Système de Production - DT6 Page 9 / 35

Cas d’utilisation à l’étude : Manœuvrer les déchets

U42 - Système de Production - DT7 Page 10 / 35

Extrait n°1 du diagramme des exigences fonctionnelles

U42 - Système de Production - DT7 Page 11 / 35

Extrait n°2 du diagramme des exigences fonctionnelles

U42 - Système de Production - DT7 Page 12 / 35

Aperçu de l'installation de la centrale d'air primaire

3 / PEN AC 400V 50 Hz 1 / N AC 230V 50 Hz

F1.1 F2.1

F2.3

Q3.1

230V 50 Hz

400/230V K5.1

T3.1 S5.1 G2.3

+ 24V / 4A

F2.4

Q3.4 24V DC

Q3.3

A1.5 RDCU

2

Résistance anti-

condensation moteur A6.2 A6.5 A5.3

Pallier mobile

Pallier fixe

PT100 PT100 PTC

Ventilateur v = 0,83

A

B

Moteur :315 kW, 400 V 50 Hz

1488 tr/mn

Puissance sur arbre ventilateur (P/arbre)

Capteur vibration palier ventilateur

Puissance utile ventilateur (Puv)

U42 - Système de Production - DT7 Page 13 / 35

Ventilateur Air Primaire

Caractéristiques de dimensionnement.

Débit volumétrique max. cas de charge‘ [m3/h] 111563

Différence de pression totale Pt [mbar] 60

Température [°C] 20

3

Densité [kg/m ] 1.1698

Rendement ventilateur 0,83

Description des alarmes

TAHH 0911, TAHH 0912 Température paliers moteurs

Mesure TAHH

Emplacement Paliers du moteur du ventilateur

Schéma PID 15 00 001 A1 311

Renvois concernant le système de

15 00 001 A7 009

contrôle commande (AFD et

15 00 001 A9 014

logigrammes)

Affichage : dans la salle de commande sur place

Incident Conséquence

Température palier > TAHH. La température du palier est > 100 °C DT 3

Défaillance du ventilateur d'air primaire.

Réduire la puissance de la vapeur.

Cause Remède

Balourd sur le rotor occasionné par des dépôts. Enlever les dépôts.

Endommagement du palier. Remplacer le palier.

Mesure erronée sonde de température. Vérification de l'électronique.

Pas assez de lubrifiant Lubrification du pallier.

VSH 0902, Vibrations paliers

Mesure VSH

Emplacement Palier fixe ventilateur

Schéma PID 15 00 001 A1 311

Renvois concernant le système de

15 00 001 A7 009

contrôle commande (AFD et

15 00 001 A9 014

logigrammes)

Affichage : dans la salle de commande sur place

U42 - Système de Production - DT8 Page 14 / 35

Incident Conséquence

Pré-alarme, les vibrations des paliers sont > 7

Vibrations des paliers > VSH.

mm/s.

Le niveau de bruit augmente.

Endommagement des paliers.

Cause Remède

Balourd sur le rotor occasionné par des dépôts. Enlever les dépôts.

Endommagement des paliers. Remplacer les paliers.

Contrôle, mesure de vibrations, graissage

Mesure défectueuse.

insuffisant.

Quantité de graisse (excès de graisse). Renouveler le remplissage de graisse.

Usure / corrosion. Equilibrage.

Frottement de pièces en rotation sur des pièces fixes,

Réparation, remplacement du rotor.

rotor endommagé.

Zone de

Marque et code de Livraison à

Fonction mesure et Dénomination

désignation travers :

ajustages

V251- 0-20mm/s Vibration de palier fixe 1 capteur de vitesse ROTAMILL

VS0902 Type CV 211

Capteur avec câble d'une montage sur

longueur de 10 m avec gaine 1 boîtier de le boîtier du

de protection en acier. raccordements palier

VSH ≥ 7 mm / s JB104P/N-822-

pré-alarme Moniteur à vibrations IP 65 104-000-1 Montage à

proximité du

VSHH ≥ 11 mm / s Alimentation: 230 V AC 1 moniteur à ventilateur

alarme Sortie analogique: 4 – 20 mA vibrations

VMS 830 P/N

2 relais pour valeur limite

Marque:

VIBROMETER

Composant Q3.4

U42 - Système de Production - DT8 Page 15 / 35

DT 10

Courbes caractéristiques des capteurs de température

PT100

DT 10

Logigramme partiel Ventilateur Air Primaire

Légendes MS : Mise en sécurité du système SE : Sécurité électrique

CP : Condition permanente CI : Condition initiale

MA : Marche (automatique) AA : Arrêt (automatique)

U42 - Système de Production - DT10 Page 16 / 35

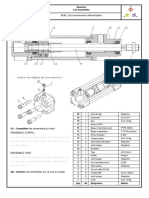

Schéma puissance GRILLE 1

Vérin GAUCHE

S21 S22 V = 0,01 m / s

F max 82 kN /cyl (140 bars)

Vérin DROIT

V = 0,01 m / s

F max 82 kN /cyl (140 bars)

VERINS

Q = 3,5 l/min Q = 3,5 l/min Diamètre nominal : 100

Diamètre tige : 50

Course : 150

Pression de service : 210 bars

Pression Maxi : 275 bars

A C D Sans amortissement

B

Q = 3,5 l/min Q = 3,5 l/min

B

T

A

Y23

A B

Y22 Y21

P T

2 à 10,5 l/min

P T

Q = 7 l/min Q = 7 l/min

SOURCE D’NERGIE

3 pompes à pistons axiaux à

régulation de pression ;dont Q = 35 l/min

1 de secours De / vers

P = chacune 30 kW Q = 35 l/min

p = 140 bar, Q = 140 l/min. grilles 2, 3, 4 ,5

U42 - Système de Production - DT11 Page 17 / 35

Characteristic curves (measured with HLP46, ϑoil = 40 ± 5°C)

U42 - Système de Production - DT12 Page 18 / 35

N-EUPEX®Accouplements Élastiques

Exemple de calcul Les puissances nominales PN en kW indiquées au tableau 11.I ainsi que les

caractéristiques PN / n et les couples nominaux TN figurant dans le tableau 15.l sont

A sélectionner:

Un accouplement N-EUPEX pour l’attaque d’une presse. valables pour: transmission sans choc, jusqu’à 25 démarrages à l’heure à condition

Il sera placé entre un moteur électrique et un réducteur à engrenages. que le couple de démarrage n’excède pas 3 fois le couple nominal, arbres bien

Moteur électrique PM = 110 kW alignés, température ambiante ou température des arbres comprises -30 °C à +80 °C.

Presse P2 = 95 kW

Vitesse n = 1430 min-1

Démarrages/heure 30

Température ambiante 16 °C

11.l Puissances nominales PN

Sélection:

L’accouplement est sélectionné pour une puissance P 2K = P2 x f1.

Dans le tableau 9.l, nous relevons le facteur de charge correspondant S et dans le tableau 9.II le

facteur de service f1 = 1,75. Si la fréquence des démarrages dépasse 25 par heure, on doit

choisir le facteur de service immédiatement supérieur, soit f 1 = 2.

Ainsi on a P2K = 95 x 2 = 190 kW.

On trouve dans le tableau 11.l , pour la vitesse n = 1430 min -1. Et la puissance nominale

immédiatement supérieure . PN = 200 kW, la taille d’accouplement 200.

Choix: Un accouplement N-EUPEX type A taille 200

9.I Détermination des charges selon la 15.l Caractéristiques

nature de la machine PN / n, couples TN, vitesses n max

Ventilateurs et soufflantes

G Soufflantes rotatives TN ≤ 75 Nm

M Soufflantes rotatives TN ≤ 750 Nm

S Soufflantes rotatives TN > 750 Nm

G Tours de réfrigération TN ≤ 75 Nm

M Tours de réfrigération TN ≤ 750 Nm

S Tours de réfrigération TN > 750 Nm

G Ventilateurs axiaux ou radiaux TN ≤ 75

Nm

M Ventilateurs axiaux ou radiaux TN ≤ 750

Nm

S Ventilateurs axiaux ou radiaux TN > 750

Nm

G Ventilateurs de tirage TN ≤ 75 Nm

M Ventilateurs de tirage TN ≤ 750 Nm

S Ventilateurs de tirage TN > 750 Nm

G Ventilateurs turbo TN ≤ 75 Nm

U42 - Système

M Ventilateurs deTN

turbo Production

≤ 750 Nm - DT13 Page 19 / 35

S Ventilateurs turbo TN > 750 Nm

Manuel d’utilisation BA 3100 FR 07.03

Accouplements élastiques N-EUPEX et N-EUPEX-DS des types A, B et ADS, BDS

Alignement

Les accouplements absorbent les différences de position des extrémités d’arbre à relier, jusqu’au données figurant au

point 6.5.

Lors de l’alignement, il faudrait veiller à ce que le décalage radial et angulaire des extrémités d’arbre demeure le plus

faible possible, car, à conditions de fonctionnement sinon identiques, cela améliore la durée de vie.

6.5 Désalignement possibles

Les désalignements des pièces d’accouplement peuvent provenir d’un alignement imprécis lors du montage, mais

aussi apparaître pendant le fonctionnement de l’installation (dilatation thermique, flexion des arbres, bâti-machine

n’offrant pas la rigidité suffisante, etc.).

Pendant le service, les désalignements maxi admissibles ne doivent en aucun cas être dépassés.

6.5.1 Désalignement axial

Le désalignement axial Ka (fig. 6.5.1) des pièces d’accouplement entre elles est permis dans les limites de la

”déviation admissible” de la cote S1

6.5.2 Désalignement angulaire

Il conviendra de mesurer le désalignement angulaire Kw (fig. 6.5.2) en tant que différence de la cote de fente

(S1=S1max - S1min). Les valeurs admissibles pour la différence de la cote de fente figurent au point 6.

Si nécessaire, le désalignement angulaire admissible Kw peut se calculer comme suit :

6.5.3 Désalignement radial

Le désalignement radial admissible Kradmiss (fig. 6.5.3) figure en fonction de la vitesse en service -au point 6.5.4.

6.5.4 Valeurs admissibles de désalignement d’arbre pour le désalignement radial Kradmiss et différence admissible

de la cote de fente S1admiss.

Indication des valeurs en mm, arrondies (extrait)

Les valeurs chiffrées du tableau peuvent se calculer comme suit

U42 - Système de Production - DT14 Page 20 / 35

U42 - Système de Production - DT15 Page 21 / 35

U42 - Système de Production - DT16 Page 22 / 35

U42 - Système de Production - DT17 Page 23 / 35

Les entrées logiques DI5 et DI6 sont à logique négative

U42 - Système de Production - DT18 Page 24 / 35

Liste de matériel

N° Qté Désignation Référence Type d'origine Fabricant

1 1 voyant rouge 3SB3001-6AA20 = A01+E01-H9.6 Siemens

2 1 voyant vert 3SB3001-6AA40 = A01+E01-H9.4 Siemens

3 1 disjoncteur MS 325-6,3 1 SAM 150 000 R1008 = A01+E01-Q3.1 ABB

4 2 disjoncteur S202-B6 2 CDS 252 001 R0065 = A01+E01-Q3.2 ABB

5 1 relais pour thermistances CM-MSS 1 SVR 430 720 R 0400 = A01+E01-A5.3 ABB

6 1 variateur ACS 800-04-0400-3 = A01+E01-A1.5 ABB

7 1 contacteur A9-30-10 400V 1SBL14 1001 R8510 = A01+E01-K3.3 ABB

8 1 disjoncteur F202 A-40/0,3 2CSF 202 101 R3400 = A01+E01-F2.1 ABB

9 1 contacteur AF580-30-22 1SFL 61 7001 R7022 = A01+E01-K5.1 ABB

10 2 disjoncteur S202- B6 2CDS 252 001 R0065 = A01+E01-F2.3 ABB

11 1 disjoncteur S201- C4 2CDS 251 001 R0044 = A01+E01-F3.5 ABB

12 1 disjoncteur S202-C4 2CDS 252 001 R0044 = A01+E01-F3.3 ABB

13 1 prise de courant armoire AST11 = A01+E01-X2.4 ABB

14 1 disjoncteur MS 325-0,63 1 SAM 150 000 R1004 = A01+E01-Q3.4 ABB

15 1 arrêt d' urgence 3SB3203-1HA20 = A01+E01-S5.1 ABB

16 1 module test voyants LPG-07K = A01+E01-D9.2 Klaus pötter

17 3 ventilateur armoire LV700 = A01+E01-M5.2 P&O

18 3 filtre GV700 P&O

19 1 transformateur de tension 400V/230V ETK 162-056 400/230V = A01+E01-T3.1 SBA

20 1 interrupteur sectionneur porte fusibles OESA 630 DV12PL-2 = A01+E01-F1.1 ABB

21 1 bout- Poussoir noir 22mm 3SB3202-0AA11 = A01+E01-S9.3 Siemens

22 2 relais de contrôle de température 1SVR630740R9200 = A01+E01-A6.5 ABB

23 55 borne série 0,5-4 2004-1301 = A01+E01-XM1 Wago

24 15 borne conducteur de protection 0,5-4 2004-1307 = A01+E01-XM1 Wago

25 2 voyant blanc 3SB3001-6AA60 = A01+E01-H9.4 Siemens

26 1 ampèremètre 4-20mA, skala 700A DS 72AQ/10017 = A01+E01-P8.2 P&O

27 1 bloc alimentation 230VAC/24VDC CP 24/5.0 = A01+E01-G2.3 ABB

U42 - Système de Production - DT18 Page 25 / 35

U42 - Système de Production - DT20 Page 26 / 35

U42 - Système de Production - DT_13 Page 27 / 35

U42 - Système de Production - DT21 Page 28 / 35

QUESTIONNAIRE

Q1 à Q8

U42 - Système de Production - Page 29 / 35

1. Chaine fonctionnelle - Alimenter en Air Primaire -

Le système d'air primaire alimente le feu avec de l'air de combustion primaire (DT7 extrait 1)

Pour cela, l'air primaire est aspiré dans la fosse à déchets à l'aide du ventilateur d'air primaire et soufflé sous

les différentes zones de la grille. Le cas échéant, la température de l'air primaire peut être augmentée au

moyen d'un réchauffeur d'air.

Un convertisseur de fréquence permet de réguler le débit volumétrique tandis que la répartition aux

différentes éléments de la grille est obtenue au moyen des clapets de régulation des zones situés en aval.

Ainsi il est possible de fournir le débit d'air primaire variable nécessaire pour une combustion optimale dans

les différentes zones de la grille.

Dans le cadre du plan annuel de maintenance, le circuit de production d'air primaire doit subir un certain

nombre de contrôles. Pour cela, le four doit être mis à l'arrêt afin de permettre au technicien de vérifier les

chaines d'informations et d'énergie entrant dans la production d'air primaire.

Le premier contrôle consiste à vérifier la résistance anti condensation qui équipe le moteur du ventilateur.

Cet élément chauffant permet d'éviter la formation de condensation dans la carcasse du moteur pendant

l’arrêt prolongé du ventilateur.

Le technicien doit mesurer son impédance et vérifier le réglage de sa protection.

Q1.1 Documents à consulter : DT9 - DT15 Réponse sur Copie

Q1.1a Calculer la valeur de la résistance que doit mesurer le technicien ?

Q1.1b Donner la désignation du composant qui protège ce départ. Justifier son réglage.

Q1.1c Critiquer le choix de la solution technique retenue pour protéger ce départ.

**********

Un autre contrôle consiste à vérifier que les chaînes d'information "défaut de température paliers" et

"température enroulements moteur" sont bien transmises au variateur.

Pour cela, le technicien de maintenance doit identifier et vérifier les éléments entrant dans ces chaines

d'informations.

Q1.2 Documents à consulter :DT 10 - DT15 à DT20 Réponse DR1 + Copie

Q1.2a Identifier sur le Document Réponse DR_1 les différents éléments entrant dans les chaînes

d'information de la surveillance en température des paliers moteur et des enroulements

moteur. Relever la référence des éléments qui les composent.

Q1.2b Donner la grandeur physique délivrée par le capteur de température utilisé pour surveiller les

paliers du moteur ? Peut-on raccorder directement la sortie de ce capteur au variateur ?

Justifier votre réponse.

Q1.2c Justifier le rôle et le choix du composant A6.5 dans cette chaine d'information. Peut-on s'en

passer ? Justifier votre réponse.

********

U42 - Système de Production - Q1 Page 30 / 35

Q1.2d Les composants A6.5 et A6.2 fonctionnant en logique négative, justifier le montage en série

de leur deux contacts NO, dans cette chaine d'information.

Q1.2e Quelles sont la nature et la valeur du signal attendu sur l'entrée DI5 du variateur quand la

température des paliers est correcte (environ 60 °C) ?

Pour valider le bon fonctionnement de cette chaine d'information lors de la visite annuelle, les deux sondes

de température qui surveillent les paliers moteur sont portées artificiellement à 100 °C afin d'atteindre le

seuil d'alarme TAHH .

Le technicien doit s'assurer que l'information "défaut température palier " est bien transmise au variateur.

Q1.3 Documents à consulter : DT17 – DT20 Réponse sur copie

Q1.3a Donner l'état du contact NO du composant A6.5 quand la température du palier qui lui est

associée a atteint 100 °C ?

Q1.3b Dans ces conditions, donner la valeur du signal mesurée sur l'entrée DI5 du variateur ?

Quelle en est la conséquence sur la production d'air primaire ?

Q1.3c Sachant que le composant A6.5 à un Hystérésis réglé à 15 %, déterminer la température des

paliers à laquelle il sera possible de redémarrer le ventilateur après un défaut de ce type et

ainsi valider le fonctionnement de ce composant ?

**********

La visite annuelle stipule de contrôler l'historique des défauts. Le technicien de maintenance constate que le

12 novembre 2013 le message "pré-alarme VSH" y est enregistré.

Q1.4 _Documents à consulter : DT7--DT8 -- DT9 --DT10 Réponse sur copie

Q1.4a Par quel type d'analyse a t'on détecté ce défaut ?

Q1.4b Identifier le type de capteur utilisé pour détecter ce défaut.

Q1.4c Que se passerait-il si le seuil de déclenchement de l'alarme (VSHH) était atteint ? Justifier

votre réponse.

**********

L’alarme VHSS indique que le seuil de vibration admissible à été dépassé. Parmi les causes possibles, outre

un encrassement des pales on peut également incriminer la détérioration des paliers, la détérioration de

l’accouplement, le mauvais alignement moteur – ventilateur.

Nous allons nous intéresser à ces 3 dernières hypothèses afin de voir si elles seront à retenir en cas de

déclenchement de l’alarme

Hypothèse 1 - La détérioration des paliers peut être due à des efforts inhérents aux efforts induits par les

contraintes géométriques liées au type de montage choisi.

U42 - Système de Production - Q2 Page 31 / 35

Nous allons étudier le modèle mécanique de la liaison ainsi conçue afin de déterminer si celle-ci est

susceptible de générer des efforts parasites dus aux contraintes géométriques imposées.

U42 - Système de Production - Q4 Page 32 / 35

Liaison entre l'arbre du Ventilateur et le Bâti

La solution constructive retenue par le fabriquant est constituée de deux paliers SKF

Palier de gauche fixe Réf SNL 522 avec roulement

222222 EK C3

Palier de droite mobile Réf SNL 522 avec roulement

222222 KC3

Roulement 222222 EK C3

Montage en position palier fixeMontage en position palier libre

Roulement à rotule sur deux

rangées de rouleaux S : jeu axial 5 mm

sphériques Alésage conique

( K ) Cage acier Jeu radial

supérieur au jeu normal

0 Y

Palier SNL N522

Paliers à semelle, pour

roulements sur manchon de

serrage, avec joints

standard

La liaison entre le bâti de la machine et l’arbre du ventilateur est réalisée par l’association de deux éléments

standards (ci-dessus), que nous modéliserons par des liaisons élémentaires.

Q1.5 Documents à consulter : Ci dessus Réponse sur Copie

Q1.5a À partir des caractéristiques géométriques du palier fixe, déterminer ses mobilités internes et

en déduire le modèle de liaison élémentaire qui peut lui être associé.

Q1.5b À partir des caractéristiques géométriques du palier mobile, déterminer ses mobilités internes

et en déduire le modèle de liaison élémentaire qui peut lui être associé.

Q1.5c Quel est le modèle de liaison (entre l’arbre et le bâti) associé à l’ensemble des deux paliers ?

Q1.5d Le montage de l’arbre est-il isostatique ou hyperstatique ?

Doit-on retenir cette hypothèse pour expliquer l’apparition de l’alarme ?

Justifier votre réponse par l’identification des contraintes géométriques éventuellement

générées par le montage.

U42 - Système de Production - Q3 Page 33 / 35

- Liaison Arbre moteur – Arbre ventilateur -

La solution constructive retenue par le

fabriquant est constituée de :

Un accouplement élastique FLENDER Taille N-EUPLEX A280

Rappel des données constructeur

Ventilateur Moteur ABB

Vitesse du ventilateur

Débit : 34,12 m3/s P = 315 KW

n = 1478 tr /min

Température de service n = 1478 trs/min

Puissance requise 255 KW

T° = 20°C (variable)

Augmentation de pression 400 volts

Moment d’inertie de masse J = Kg m²

p = 64,05 mbar 50 Hz

Le fabriquant nous informe sur les causes de dégradation et en premier lieu :

Erreurs possible lors du choix de l’accouplement et de la taille de l’accouplement

Couple de l’installation excessif

Vitesse de l’installation excessive

Facteur d’utilisation incorrectement choisi

Environnement chimiquement agressif pas pris en compte

Température ambiante pas admissible.

Il convient donc de faire une recherche afin confirmer ou infirmer le choix de l’accouplement et ainsi

valider ou écarter cette Hypothèse 2.

Q1.6 Documents à consulter : DT13 Réponse sur copie

A partir des données ci-dessus, calculer :

Q1.6a Le couple à transmettre par l’accouplement.

Q1.6b Le rapport PN / n (Puissance nominale / vitesse de rotation)

Q1.7 Documents à consulter : DT13 Réponse sur DR2

En suivant l’exemple de calcul figurant sur le DT13 , compléter le document réponse DR 02.

Q1.8 Documents à consulter : DT13 Réponse sur DR2

Q1.8a Votre choix est-il compatible avec les caractéristiques de l’accouplement données dans le

tableau 15.l ?

U42 - Système de Production - Q4 Page 34 / 35

Q1.8b Votre choix correspond-t-il au choix fait par le constructeur ?

Q1.8c Conclure.

U42 - Système de Production - Q4 Page 35 / 35

Hypothèse 3 cause de dégradation : défaut d’alignement

Dérangements Causes Remèdes

Modification subite du Modification de Supprimez le cas échéant le motif de cette

niveau de bruit et/ou l’alignement modification de l’alignement

apparition subite de (fixez par ex. des vis desserrées dans le

vibrations massif de fondation)

Vérifiez l’alignement et corrigez-le le

cas échéant, voir le chapitre 6.

Lors de la visite annuelle ou avant si le seul d’alarme est atteint il conviendra de faire une vérification avec

soit de simples cales d’épaisseur soit en utilisant un appareil de lignage laser.

Avant de procéder à cette mesure, on se doit de connaître les valeurs limites des désalignements

admissibles.

Q1.9 Documents à consulter : DT 14 Réponse sur copie

Sachant que l’accouplement FLENDER Taille N-EUPLEX A280A à pour dimension da = 280 mm et un

désalignement axial Ka maxi admissible de 5 mm et en utilisant les données du manuel d’utilisation.

Q1.9a Calculer le défaut maxi de désalignement angulaire Kw admissible.

Q1.9b Calculer le défaut maxi de désalignement radial Kr admissible.

Q1.9c Conclure.

Q1.10 Documents à consulter : Réponse sur copie

Parmi les 3 hypothèses formulées, quelles sont celles que l’on retiendra ? Argumentez votre réponse.

**********

Afin de garantir une meilleure disponibilité de l'incinérateur, le syndicat intercommunal demande au

prestataire de maintenance de pouvoir pallier rapidement à une défaillance du moteur. Le prestataire dispose

d'un moteur ABB référencé 3GBA 352 100 et envisage de le prévoir pour dépanner l'existant en cas de

problème moteur.

On cherche ici à valider le choix du prestataire.

Q1.11 Documents à consulter : DT7 - DT8 - DT21 Réponse sur copie

Q1.11a Calculer la puissance utile (Puv) du ventilateur. On rappelle : Puv = qV . Pt

avec : Puv en W qV : débit volumique en m3 / s Pt : différence de pression en Pa

Q1.11b Calculer la puissance sur l'arbre du ventilateur (P/arbre).

Q1.11c Conclure quant à la validité du choix du prestataire.

Q1.11d Dans cette hypothèse, quel devra être le réglage de la protection thermique du variateur?

U42 - Système de Production - Q6 Page 36 / 35

2. Chaine fonctionnelle - déplacer les blocs de grille -

Une des défaillances récurrente du four concerne le blocage des grilles par des déchets solides et notamment

des dépôts d’aluminium issus de « canettes fondues et refroidies » .

Le service maintenance doit avoir une connaissance fine de l’organisation, du fonctionnement, des

grandeurs physiques mises en œuvre et des réglages de ces grilles pour intervenir avec efficacité lors

d’interventions programmées ou correctives. On cherchera dans cette partie à vérifier si les choix faits par le

constructeur sont judicieux pour assurer la meilleure disponibilité de la grille.

On cherche ici à identifier les paramètres influents de la chaîne d’énergie concernée.

Documents à consulter : DT11 Réponse sur DR3

A partir de la documentation fournie, identifier les composants qui réalisent les fonctions. Vous

noterez dans le diagramme d’exigences les noms et repère des composants réalisant la fonction.

**********

La grille est entraînée hydrauliquement, chaque élément de grille possède deux vérins hydrauliques

parallèles qui commandent un mouvement alternatif du chariot (course = 150 mm). Les déchets ménagers

poussés sur la grille par le poussoir de dosage sont ainsi transportés vers le puits à mâchefers.

Fonctionnement :

Phase 1 La grille se trouve en position finale arrière S21. La vanne avant Y21 est actionnée. La grille

quitte l’interrupteur de fin de course S21 et, après un temps inférieur à T3, elle atteint

l’interrupteur S22.

Phase 2 Sans dérangement. Après accostage sur l’interrupteur S22 et pendant temps d’attente en avant

T1 les vannes Y23 et Y22 sont ouvertes pour permette la recharge des vérins et ainsi

compenser les fuites internes des vérins

Phase 2 Avec dérangement Si, pendant le mouvement en avant, la grille n’atteint pas l’interrupteur de

fin de course S22 après le temps maximum prévu pour le mouvement avant (T3), la vanne de

remplissage Y23 est raccordée pendant un temps maximum T5. Ceci pour créer une poussée

supplémentaire et ainsi débloquer les grilles.

Documents à consulter : DT11 Réponse sur DR3

Q2.2a On donne le schéma hydraulique correspondant à la phase1. Compléter le schéma

hydraulique correspondant à la phase 2.

Q2.2b Sur le schéma phase 2 colorier en rouge les chambres de vérin faisant l’objet de la recharge

Documents à consulter : DT11 – DR3 Réponse sur Copie

Indiquer quelles seraient les conséquences sur le fonctionnement du dispositif si on ne procédait pas à

la recharge des vérins ? Réaliser un croquis sur lequel vous appuierez vos explications

**********

On cherche ici à comparer deux solutions différentes de montage des deux vérins.

U42 - Système de Production - Q7 Page 37 / 35

Pendant la phase 1, on peut constater sur le schéma que les deux vérins sont en montage synchrone (en

série). Seul le Vérin GAUCHE C2G est alimenté par la pompe hydraulique. Et on a comme schéma

équivalent :

S21 S22

C2G Vérin GAUCHE

C2V Vérin DROITE

DROIT

Des grandeurs physiques pour chaque vérin de diamètre nominal : 100 mm et diamètre tige : 50 mm sont

données par le constructeur.Y22 Y21

Pour p = 140 bars (pression en sortie de pompe) et Q = 3,5 l/min (débit maxi permis par les conduites)

V = 0,01 m / s et F max 82 kN

Documents à consulter : DT11 Réponse sur Copie

Lors de cette phase 1, calculer la valeur de l'effort exercée conjointement par les deux vérins sur le

chariot.

**********

Pendant la phase 2, on peut constater sur le schéma que les deux vérins sont en montage parallèle.

Chaque vérin est alimenté par la pompe hydraulique.

Documents à consulter : DT11 – DR3 Réponse sur Copie

Q2.5a Lors de cette phase 2, calculer la valeur de l'effort disponible sur chacune des tiges de vérin.

Q2.5b En déduire la valeur de l’effort résultant exercée conjointement par les deux vérins sur le

chariot.

Q2.5c Exprimer en pourcentage cette augmentation de poussée des vérins sur le chariot.

Q2.5d Lors de cette phase 2, calculer la puissance mécanique développée par les vérins.

**********

Documents à consulter DT11 – DR3 Réponse sur Copie

Conclure quant à l'avantage qu'apporte le montage synchrone des vérins par rapport à un montage

parallèle pour obtenir le déplacement des grilles.

**********

U42 - Système de Production - Q7 Page 38 / 35

Réglage de la vitesse de déplacement des grilles

L'huile est amenée de la station hydraulique aux blocs de commande des éléments de la grille. La vitesse du

mouvement peut être réglée avec la vanne de réglage du débit (le débit ne pourra toutefois pas excéder

7 l /min qui est la limite admise par les conduites)

On cherche ici à déterminer la valeur de réglage du composant concerné.

Documents à consulter : DT11 – DT12 Réponse sur DR3

Q2.7a A partir des indications données sur le schéma hydraulique et de la documentation technique

Rexroth, Compléter la référence du composant permettant le réglage de ce débit.

Q2.7b Déterminer la valeur du réglage de ce composant sur l’échelle allant de 1 = 10 pour avoir un

débit de 7 l/min.

U42 - Système de Production - Q8 Page 39 / 35

DOCUMENTS

REPONSES

Documents DR1 à DR3 à rendre avec la copie

U42 - Système de Production - Page 40 / 35

Q1.2

Désignation : ......................................................... Désignation : .........................................................

Type : .................................................................... Référence : ............................................................

Palier mobile

Palier fixe

A6.5 &

Paliers A B A6.2

Désignation : .........................................................

Type : PTC

A5.3

Désignation : ................................................

Référence : ...................................................

DI 6 DI 5

Variateur ACS 800 04-400

U42 - Système de Production - DR1 Page 41 / 35

Q1.7

1- A sélectionner:

Un accouplement N-EUPEX pour l’attaque ……………………………………Il sera placé entre

…………………………………………………………………………………………………….

Moteur électrique PM = …………………………..

P2 = ...........................................

Vitesse n = ……………………………………………

Démarrages/heure < 1

Température ambiante 20 °C

2- Sélection:

L’accouplement est sélectionné pour une puissance P2K = P2 x f1.

Dans le tableau 9.l, nous relevons le facteur de charge correspondant ……………………..

et dans le tableau 9.II le facteur de service f1 = …………………………………………….

Ainsi on a P2K = …………………………………………………………………………….

On trouve dans le tableau 11.l, pour la vitesse n = ………………. et la puissance nominale

immédiatement supérieure. PN = ………………, la taille d’accouplement ………………..

3- Choix: ……………………………………………………………….........................…

Q1.8

Validation du choix

Votre choix est-il compatible avec les caractéristiques de l’accouplement données dans le tableau 15.l

OUI NON (cochez la bonne case)

Votre choix correspond-t-il au choix fait par le constructeur ?

OUI NON (cochez la bonne case)

Si vous avez répondu NON à l’une des deux propositions précédente que proposez-vous ?

………………………………………………………………………………………………………

………………………………………………………………………………………………………

U42 - Système de Production - DR2 Page 42 / 35

Q2.1

Déplacer les blocs

Alimenter en énergie hydraulique Pompe hydraulique

de grille

Distribuer l’énergie Distributeur 4/3

Convertir l’énergie Vérins

Moduler l’énergie Distributeur 4/2

Limiteur de débit

Transmettre l’énergie Chariot de grille

Q2.2

Avance grille Phase 1 Avance grille Phase 2

Y21 = 1 et Y23 = 0 Y21 = 1 et Y23 = 1

S21 S22 S21 S22

C2G Vérin GAUCHE C2G Vérin GAUCHE

C2V Vérin DROITE C2V Vérin DROITE

DROIT DROIT

Q2.7a

Y23

Y23 2FRM6 B 3 6 3X 16Q M V *

Y21 Y22 Y21

Q2.7b

Valeur de réglage : …6………………………………

U42 - Système de Production - DR3 Page 43 / 35

U42 - Système de Production - DR3 Page 44 / 35

Vous aimerez peut-être aussi

- Le Guide de La Communication ResponsableDocument444 pagesLe Guide de La Communication ResponsableMihaela VasilutaPas encore d'évaluation

- Brevet Blanc Mars 2023Document6 pagesBrevet Blanc Mars 2023Matheo BOTIJA BOSSPas encore d'évaluation

- Harmoniques-Résumé CoursDocument7 pagesHarmoniques-Résumé CoursChanol Noupa100% (2)

- Chapitre IIDocument4 pagesChapitre IIBari ArouaPas encore d'évaluation

- Pfe Agence de VoyageDocument35 pagesPfe Agence de Voyagecyber salam50% (4)

- Spinoza SchullerDocument3 pagesSpinoza SchullerHelenatheBielPas encore d'évaluation

- Iec 61010-2-010-2019Document54 pagesIec 61010-2-010-2019Venkataramanan SPas encore d'évaluation

- Tondeuse Robot 2020Document6 pagesTondeuse Robot 2020SteedvryPas encore d'évaluation

- TD Indicateurs en Maintenance Analyse de ParetoDocument4 pagesTD Indicateurs en Maintenance Analyse de Paretowa3ri babaksPas encore d'évaluation

- Chapitre 3 Maintenance Sebtaoui PDFDocument31 pagesChapitre 3 Maintenance Sebtaoui PDFNisrine Daouki100% (1)

- 5894 TD Organisation de La Maintenance Bts Ms Option SefDocument14 pages5894 TD Organisation de La Maintenance Bts Ms Option SefhsebillalPas encore d'évaluation

- Exposé Flow-ShopDocument1 pageExposé Flow-ShopIsmaïla DialloPas encore d'évaluation

- L'indicateur Clé de Performance:: Presenté ParDocument14 pagesL'indicateur Clé de Performance:: Presenté ParSoufiane NaniPas encore d'évaluation

- Maintenance Part1Document158 pagesMaintenance Part1OUMAIMA EL YAKHLIFIPas encore d'évaluation

- Sujet 2Document6 pagesSujet 2Eba Jean aymardPas encore d'évaluation

- EXAMEN_analyse vibratoire_MMI2_2023Document4 pagesEXAMEN_analyse vibratoire_MMI2_2023Khaled Gammoudi100% (1)

- exercicePertGantt ELEVEDocument3 pagesexercicePertGantt ELEVEsaraPas encore d'évaluation

- TD 77777777Document4 pagesTD 77777777Oussama Ouafik100% (1)

- ABACABADDocument1 pageABACABADziko casanovaPas encore d'évaluation

- Fiabilité Et Maintenance - Chapitre 4Document18 pagesFiabilité Et Maintenance - Chapitre 4cyrine khbouPas encore d'évaluation

- Chapitre 3 - 2Document42 pagesChapitre 3 - 2cours d'électricitéPas encore d'évaluation

- tp1 Uygjhukjhjkzldjzkzhajklzdjfhjezaklkmlzkjehjekzlamzkjfklemzakzjeflz EzalijkzaejazljljzajljelzajeklDocument3 pagestp1 Uygjhukjhjkzldjzkzhajklzdjfhjezaklkmlzkjehjekzlamzkjfklemzakzjeflz EzalijkzaejazljljzajljelzajeklaminePas encore d'évaluation

- Abac AbadDocument6 pagesAbac AbadAbdoo Sæm100% (1)

- MI-IV-311-E Implanter Et Raccorder Des ComposantsDocument7 pagesMI-IV-311-E Implanter Et Raccorder Des ComposantsAmaury MedielysPas encore d'évaluation

- Arbre de Defaillance TS01 TD N 4 PDFDocument55 pagesArbre de Defaillance TS01 TD N 4 PDFFatima TamtamPas encore d'évaluation

- Cours MOCN - IIT 2023 CH3 27-2-2023 PDFDocument45 pagesCours MOCN - IIT 2023 CH3 27-2-2023 PDFbenchikh lindaPas encore d'évaluation

- TD1 Statique Graphique LampeDocument1 pageTD1 Statique Graphique LampeSylla Boyz100% (1)

- 32 TRS Et TRGDocument2 pages32 TRS Et TRGFatima El MokhtariPas encore d'évaluation

- Etude 2 PDFDocument10 pagesEtude 2 PDFOussama BenaichaPas encore d'évaluation

- Module 16 TDDocument1 pageModule 16 TDELMustaphaELMoukhtari100% (2)

- QUA192-semaine 3 RSERRADocument43 pagesQUA192-semaine 3 RSERRABelaliaPas encore d'évaluation

- JB520980Document8 pagesJB520980Ezzine Khadija100% (1)

- TD 2 - Choix D'une Politique de MaintenanceDocument1 pageTD 2 - Choix D'une Politique de MaintenanceSaad BanoumouPas encore d'évaluation

- Application IIDocument7 pagesApplication IIHfgjjPas encore d'évaluation

- TD 2 PFAS Application Des Procédés de Fabrication Par Usinage Et AdditiveDocument13 pagesTD 2 PFAS Application Des Procédés de Fabrication Par Usinage Et Additiverobin barracouPas encore d'évaluation

- TD1 CorrectionDocument18 pagesTD1 CorrectionManal QuorsanePas encore d'évaluation

- TP Maintennace Preventive Extrudicc-1Document17 pagesTP Maintennace Preventive Extrudicc-1Anonymous 9qKdViDP4Pas encore d'évaluation

- TD1 Méthode Chainons Ex ARSLAN YasarcanDocument9 pagesTD1 Méthode Chainons Ex ARSLAN Yasarcanyasarcanarslan67Pas encore d'évaluation

- Trieuse Djansang 11Document25 pagesTrieuse Djansang 11Maeila MbangPas encore d'évaluation

- Examen GP 2023Document2 pagesExamen GP 2023Ismail AnisPas encore d'évaluation

- 14 IshikawaDocument3 pages14 IshikawaHicham CherrabiPas encore d'évaluation

- U42 Bts Ati 2023 Dossier Corrige Metropole CopieDocument5 pagesU42 Bts Ati 2023 Dossier Corrige Metropole CopielauretgeroPas encore d'évaluation

- La Loi de Pareto: Mi Iv 205 ADocument7 pagesLa Loi de Pareto: Mi Iv 205 AKOUADIO PATRICEPas encore d'évaluation

- 5894 U52 CCF 00 Bts Ms Option SefDocument5 pages5894 U52 CCF 00 Bts Ms Option Sefnouamane beghitiPas encore d'évaluation

- TPM Version FianalDocument26 pagesTPM Version FianalAsraoui Zakaria100% (1)

- TD Stratégie de Maintenance: Bts MiDocument1 pageTD Stratégie de Maintenance: Bts MisaidPas encore d'évaluation

- GmaoDocument2 pagesGmaoWalid FoudadPas encore d'évaluation

- CHAPITRE III - SDF Automatisme3Document19 pagesCHAPITRE III - SDF Automatisme3zakariamenzer2000Pas encore d'évaluation

- Test Final Pour Les Deux ChapitreDocument3 pagesTest Final Pour Les Deux ChapitrezachazetPas encore d'évaluation

- TPM TDDocument10 pagesTPM TDAmina BELABID100% (1)

- Co-Inter Support RavouxDocument13 pagesCo-Inter Support RavouxjegouPas encore d'évaluation

- TD Gestion Des InterventionsDocument10 pagesTD Gestion Des InterventionsbottiotherPas encore d'évaluation

- Analyse Fonct InterneDocument9 pagesAnalyse Fonct InterneMed Aymen BensalemPas encore d'évaluation

- Examen Corrige Mna Methodes Numeriques AppliquesDocument5 pagesExamen Corrige Mna Methodes Numeriques AppliqueswissemzogPas encore d'évaluation

- Chapitre 6 Mesure Sur MMTDocument16 pagesChapitre 6 Mesure Sur MMTjustindawe99Pas encore d'évaluation

- TP GmaoDocument5 pagesTP GmaoahmedPas encore d'évaluation

- Exercice 2: Unité de Nettoyage:: 1 2 3 4 5 6 7 NiveauxDocument2 pagesExercice 2: Unité de Nettoyage:: 1 2 3 4 5 6 7 NiveauxkhadijaPas encore d'évaluation

- TD - Gestion de PROD-1Document6 pagesTD - Gestion de PROD-1kawkaPas encore d'évaluation

- Chap. III - NIVEAUX DE MAINTENANCEDocument5 pagesChap. III - NIVEAUX DE MAINTENANCEJoseph Louis NdeyePas encore d'évaluation

- Classe D Equivalence Exercice 6pagesDocument6 pagesClasse D Equivalence Exercice 6pagesChristian Nnoko EwanePas encore d'évaluation

- 2stm Juillet 2011 Correction PDFDocument8 pages2stm Juillet 2011 Correction PDFabdoPas encore d'évaluation

- Disponibilite ApplicationDocument8 pagesDisponibilite ApplicationKhmira WafaPas encore d'évaluation

- Semestre 2 DS 1 2008-2009 Leve Personne OriorDocument8 pagesSemestre 2 DS 1 2008-2009 Leve Personne OriorKhawla BkPas encore d'évaluation

- Gmao TP5 PDFDocument1 pageGmao TP5 PDFAy Ham100% (1)

- Les Méthodes de Gestion de ProjetsDocument28 pagesLes Méthodes de Gestion de Projetsali ghaffariPas encore d'évaluation

- 2 Annexes Machines OutilsDocument9 pages2 Annexes Machines OutilsanassPas encore d'évaluation

- Fiabilité, maintenance prédictive et vibration des machinesD'EverandFiabilité, maintenance prédictive et vibration des machinesPas encore d'évaluation

- Bacpro-Electrotechnique 2010 PDFDocument24 pagesBacpro-Electrotechnique 2010 PDFChanol NoupaPas encore d'évaluation

- Eval Irmatic1Document5 pagesEval Irmatic1Chanol NoupaPas encore d'évaluation

- Bacpro-Electrotechnique 2008Document71 pagesBacpro-Electrotechnique 2008Chanol NoupaPas encore d'évaluation

- Tp1 FestoDocument6 pagesTp1 FestoChanol NoupaPas encore d'évaluation

- Eval Irmatic-SDocument6 pagesEval Irmatic-SChanol NoupaPas encore d'évaluation

- Eval IrmaticDocument4 pagesEval IrmaticChanol NoupaPas encore d'évaluation

- DT Vérin FESTODocument9 pagesDT Vérin FESTOChanol NoupaPas encore d'évaluation

- TD Festo SIDocument4 pagesTD Festo SIChanol NoupaPas encore d'évaluation

- Nouveau Document Microsoft WordDocument13 pagesNouveau Document Microsoft WordChanol NoupaPas encore d'évaluation

- TD Festo STI2DDocument6 pagesTD Festo STI2DChanol NoupaPas encore d'évaluation

- Smb-2012 PrincipalDocument19 pagesSmb-2012 PrincipalChanol NoupaPas encore d'évaluation

- D Marrage 2 Sens de MarcheDocument2 pagesD Marrage 2 Sens de MarcheChanol NoupaPas encore d'évaluation

- TP #De Meca AjustageDocument5 pagesTP #De Meca AjustageChanol Noupa0% (1)

- 5298 Sujet 0 E41 Bts Ms Dossier ReponsesDocument5 pages5298 Sujet 0 E41 Bts Ms Dossier ReponsesChanol NoupaPas encore d'évaluation

- VilebrequinDocument4 pagesVilebrequinChanol Noupa100% (1)

- Smb-2011 PrincipalDocument14 pagesSmb-2011 PrincipalChanol NoupaPas encore d'évaluation

- 5298 Sujet 0 E41 Bts Ms Dossier CorrigeDocument5 pages5298 Sujet 0 E41 Bts Ms Dossier CorrigeChanol NoupaPas encore d'évaluation

- GénéralDocument56 pagesGénéralChanol NoupaPas encore d'évaluation

- 1-Déduire Le Grafcet de Conduite GC. 2 - Donnez Les Différentes Boucles UtiliséesDocument1 page1-Déduire Le Grafcet de Conduite GC. 2 - Donnez Les Différentes Boucles UtiliséesChanol NoupaPas encore d'évaluation

- 5298 Sujet 0 E41 Bts Ms Dossier QuestionsDocument3 pages5298 Sujet 0 E41 Bts Ms Dossier QuestionsChanol NoupaPas encore d'évaluation

- SSRN-id2891006 - CopieDocument45 pagesSSRN-id2891006 - CopieOumaima ElPas encore d'évaluation

- Sens Et ExpressionDocument9 pagesSens Et Expressioncaura78Pas encore d'évaluation

- Présentation 1Document14 pagesPrésentation 1mtibaa ahmedPas encore d'évaluation

- Notice Cerfa - 51949 01 V2Document7 pagesNotice Cerfa - 51949 01 V2Dupont DupontPas encore d'évaluation

- Premiers Réflexes - Spécial Survie (Rémi Vollot, Yoann Goncalves Etc.)Document65 pagesPremiers Réflexes - Spécial Survie (Rémi Vollot, Yoann Goncalves Etc.)zoundi ahmad hanifa100% (1)

- Chapitre 2. Méthodes Classiques Description Et ApplicationDocument7 pagesChapitre 2. Méthodes Classiques Description Et ApplicationAhmed CherifPas encore d'évaluation

- Chap 3 MicroDocument36 pagesChap 3 MicroJeny ABI DAOUDPas encore d'évaluation

- Baxtran 6 KGDocument1 pageBaxtran 6 KGkenzaPas encore d'évaluation

- Cours D - Automatique Ch3 FinalDocument42 pagesCours D - Automatique Ch3 FinalRyem100% (1)

- 1 Optique OndulatoireDocument29 pages1 Optique OndulatoireBadr EsayouriPas encore d'évaluation

- Deimos DetecteurDocument3 pagesDeimos DetecteurRémi DUGRAVOTPas encore d'évaluation

- Cour 10 - Loupe Et MicroscopeDocument23 pagesCour 10 - Loupe Et MicroscopeNada BenPas encore d'évaluation

- Analyse de Donnees Multidimensionnelle ADocument19 pagesAnalyse de Donnees Multidimensionnelle Akhalid khermoudyPas encore d'évaluation

- 3 SC Ex Fonction DeriveeDocument2 pages3 SC Ex Fonction DeriveeAbidli IchrakPas encore d'évaluation

- Devoir Corrigé de Synthèse N°3 - Français Francais - 3ème Informatique (2010-2011) MR NesrineDocument2 pagesDevoir Corrigé de Synthèse N°3 - Français Francais - 3ème Informatique (2010-2011) MR NesrineammarnajehammarPas encore d'évaluation

- Le Diabète Type 2, Une Maladie MultifactorielleDocument3 pagesLe Diabète Type 2, Une Maladie MultifactorielleElMamoun.FILALIPas encore d'évaluation

- Anatomie Des Nerfs OculomoteursDocument3 pagesAnatomie Des Nerfs OculomoteursImane BenderazPas encore d'évaluation

- PDF - 20230511 - 150532 - 0000 Production OrphelieDocument20 pagesPDF - 20230511 - 150532 - 0000 Production OrpheliecoulibalynanyirbecynthiaPas encore d'évaluation

- ديمومة الخرسانة جزء 1Document12 pagesديمومة الخرسانة جزء 1Kim Oriax100% (1)

- P1 Phénomène DDocument4 pagesP1 Phénomène DMamadou WadePas encore d'évaluation

- ch2 Materiaux Et EnergieDocument63 pagesch2 Materiaux Et EnergieRiheb MoncerPas encore d'évaluation

- Attractions RoumainesDocument7 pagesAttractions RoumainesDavid LunguPas encore d'évaluation

- S1711CDocument5 pagesS1711CFabrice ArriaPas encore d'évaluation

- Les TIC Au Service Du Développement en AfriqueDocument1 pageLes TIC Au Service Du Développement en AfriqueAbdou Maman SPas encore d'évaluation