La Mejora Continua

La Mejora Continua

Cargado por

Carmen Marina Flores RojasCopyright:

Formatos disponibles

La Mejora Continua

La Mejora Continua

Cargado por

Carmen Marina Flores RojasDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Copyright:

Formatos disponibles

La Mejora Continua

La Mejora Continua

Cargado por

Carmen Marina Flores RojasCopyright:

Formatos disponibles

LA MEJORA CONTINUA DIAGRAMA DE PARETO

El proceso de Mejora Continua busca alcanzar la excelencia en todos los campos: las

capacidades del personal, la eficiencia en el uso de de los recursos, las relaciones con los

clientes y entre los miembros de la organizacin, y todo otro aspecto que pueda mejorarse en

una organizacin y que pueda traducirse como una mejora de la calidad del producto o

servicio ofrecido.

Tal proceso de Mejora Continua requiere que se cumplan determinadas condiciones que

favorezcan su desarrollo:

Apoyo en la gestin.

Feedback (retroalimentacion) y revisin de los pasos en cada proceso.

Claridad en la responsabilidad de cada acto realizado.

Poder para el trabajador (Empowerment).

Forma tangible de realizar las mediciones de los resultados de cada proceso.

As las cosas, alcanzar los mejores resultados no es labor de un da, sino que es un proceso

progresivo en el que no deberan haber retrocesos, siendo deseable mejorar un poco da a da

tomndolo como hbito y no dejar las cosas tal como estn, teniendo altibajos.

Un rendimiento irregular no permite predecir los resultados de la organizacin porque los datos

no son fiables ni homogneos.

Al momento de detectar un problema la respuesta y la solucin han de ser inmediatas, evitando

demoras que podran originar consecuencias desastrosas.

La mejora continua implica tanto la implantacin de un Sistema como el aprendizaje continuo de

la organizacin, el seguimiento de una filosofa de gestin, y la participacin activa de todo las

personas.

Por ello, es muy recomendable que la mejora continua sea vista como una actividad sostenible

en el tiempo y regular y no como un arreglo rpido frente a un problema en particular.

Para apoyar el proceso de la mejora continua existen diversas herramientas, algunas de las

cuales ya han sido tratadas en anteriores entradas de este mismo blog. Seguidamente se

comentan los aspectos ms relevantes del Diagrama de Pareto.

DIAGRAMA DE PARETO

DIAGRAMA DE PARETO MEJORA CONTINUA

DIAGRAMA DE PARETO MEJORA CONTINUA

El Diagrama de Pareto tambin es conocido como la Ley 20-80 la cual expresa

que generalmente unas pocas causas (20%) generan la mayor cantidad de problemas (80%).

Tambin se le conoce como Ley ABC utilizado para el anlisis de inventarios.

Su origen se le debe a los estudios realizados sobre el ingreso monetario de las personas, por

el economista Wilfredo Pareto a comienzos del siglo XX.

Este tipo de anlisis una forma de identificar y diferenciar los pocos vitales, de los muchos

importantes o bien dar prioridad a una serie de causas o factores que afectan a un

determinado problema, el cual permite, mediante una representacin grfica o tabular identificar

en una forma decreciente los aspectos que se presentan con mayor frecuencia o bien que

tienen una incidencia o peso mayor.

Tambin puede presentarse en otro tipo de formatos como una grfica tipo pastel.

Se utiliza para establecer en dnde se deben concentrar los mayores esfuerzos en el anlisis de

las causas de un problema. Para ello es necesario contar con datos, muchos de los cuales

pueden obtenerse mediante el uso de una Hoja de Inspeccin.

TIPOS DE DIAGRAMA DE PARETO:

Existen dos tipos de diagramas de Pareto:

1. Diagramas de fenmenos. Se utilizan para determinar cul es el principal problema que

origina el resultado no deseado. Estos problemas pueden ser de calidad, coste, entrega,

seguridad u otros.

2. Diagramas de causas. Se emplean para, una vez encontrados los problemas importantes,

descubrir cules son las causas ms relevantes que los producen.

BENEFICIOS DEL DIAGRAMA DE PARETO:

Es el primer paso para la realizacin de mejoras.

Canaliza los esfuerzos hacia los pocos vitales.

Ayuda a priorizar y a sealar la importancia de cada una de las reas de oportunidad.

Se aplica en todas las situaciones en donde se pretende efectuar una mejora, en cualquiera de

los componentes de la calidad del producto o servicio.

Permite la comparacin entre antes y despus, ayudando a cuantificar el impacto de las acciones

tomadas para lograr mejoras.

Promueve el trabajo en equipo ya que se requiere la participacin de todos los individuos

relacionados con el rea para analizar el problema, obtener Informacin y llevar a cabo acciones

para su solucin.

ELABORACIN DEL DIAGRAMA DE PARETO:

MEJORA CONTINUA DIAGRAMA DE PARETO

Para elaborar el Diagrama de Pareto se ordena la lista de causas, productos o clientes en forma

decreciente (Mayor a menor) de acuerdo a la frecuencia con que se present cada una de las

causas o bien el volumen de ventas por clientes o por productos. Es importante se haga en una

misma unidad de medida cuando se trata de productos o clientes. Lo ms conveniente es

en valor monetario.

Seguidamente se calcula el porcentaje individual de cada categora, dividiendo el valor de cada

una por el total de las causas o productos.

El paso siguiente consiste en calcular el porcentaje acumulado, sumando en orden decreciente

los porcentajes de

cada uno de los rubros en forma acumulada.

Para categorizar los valores obtenidos se aplica la siguiente regla: aquellos tems que se

encuentren dentro del valor acumulado hasta el 80% se denominan A. Los siguientes tems que

pasen de 80,001% hasta el 95% se denominan B y al resto hasta completar el 100% se

denomina C. Esto es lo que se conoce como Ley ABC o Ley 20-80, ya que aproximadamente el

20% de las causas en estudio generan el 80% del total de los efectos.

Para dibujar el grfico:

Utilizando un grfico de barras, ordenar las causas de mayor a menor, anotando las causas en el

eje horizontal (X) y los valores o frecuencia con que se present determinada causa en el eje

vertical izquierdo (Y). El porcentaje se anota en el eje vertical derecho. Excel permite realizar

este tipo de grfico compuesto.

Recomendaciones

Definir el perodo de tiempo a evaluar.

Establecer la unidad de medida (costo, frecuencia, porcentaje, tiempo, etc.).

Seleccionar al personal adecuado para recopilar datos.

EJEMPLO DE ELABORACIN DEL DIAGRAMA DE PARETO

EJEMPLO DE DIAGRAMA DE PARETO

Para el siguiente anlisis de caso, se considera un proceso de produccin que se encuentra

afectado por la siguientes causas:

Fluctuaciones de energa

Inestabilidad de la mquina

Rotacin frecuente del operador

Rotacin frecuente de la mquina

Cambios ambientales cclicos

Cansancio o fatiga del operador

Partida fra

Error de medicin

Desviacin del material

Desgaste del equipo

En la tabla presentada ms arriba se detallan los valores correspondientes a la cantidad de veces

que se registr cada una de las causas que afectan al proceso, durante un perodo determinado.

Para cada causa, se calcul el porcentaje que representa en forma individual con respecto al

total de causas registradas, y luego se orden la tabla de mayor a menor. Una vez ordenada la

tabla, se calcul el porcentaje acumulado.

Con estos valores es posible obtener el siguiente grfico:

EJEMPLO DE DIAGRAMA DE PARETO

Al marcar sobre el grfico una lnea punteada sobre el valor correspondiente al 80% del

porcentaje acumulado, se obtiene la siguiente informacin:

Cambios ambientales

Rotacin del operador

Inestabilidad de la mquina

Son las causas que estn ocasionando el 80% de los defectos en este proceso, por lo que los

esfuerzos destinados a mejorarlo deberan concentrarse en estos 3 aspectos.

También podría gustarte

- Diagrama de Pareto Enfocada Al MantenimientoAún no hay calificacionesDiagrama de Pareto Enfocada Al Mantenimiento7 páginas

- Tema 3. Gráficos, Técnicas de Pareto, Ciclo PHVA y Cinco W y Un HAún no hay calificacionesTema 3. Gráficos, Técnicas de Pareto, Ciclo PHVA y Cinco W y Un H12 páginas

- Control N°4 Control Estadistico de Procesos100% (2)Control N°4 Control Estadistico de Procesos12 páginas

- 4 Control Estadistico de ProcesosAún no hay calificaciones4 Control Estadistico de Procesos12 páginas

- Importancia Del Diagrama de ParetoAún no hay calificacionesImportancia Del Diagrama de Pareto6 páginas

- Diagrama Pareto - Gestión de CalidadAún no hay calificacionesDiagrama Pareto - Gestión de Calidad4 páginas

- Diagrama de Pareto en El Mantenimiento Industrial33% (3)Diagrama de Pareto en El Mantenimiento Industrial8 páginas

- Metodologia de La Construccion Principio de ParetoAún no hay calificacionesMetodologia de La Construccion Principio de Pareto5 páginas

- Conceptos y Herramientas de Gestion de Calidad TotalAún no hay calificacionesConceptos y Herramientas de Gestion de Calidad Total7 páginas

- Historiadiagramadeparetoo 120417164810 Phpapp02Aún no hay calificacionesHistoriadiagramadeparetoo 120417164810 Phpapp0210 páginas

- Estadistica Inferencial Capitulo #5Aún no hay calificacionesEstadistica Inferencial Capitulo #519 páginas

- Estratificación de Las Pérdidas de Los ProcesosindustrialesAún no hay calificacionesEstratificación de Las Pérdidas de Los Procesosindustriales5 páginas

- Diagrama de Pareto y Listas de Verificacion100% (1)Diagrama de Pareto y Listas de Verificacion20 páginas

- Las 7 Herramientas Basicas para El Control de CalidadAún no hay calificacionesLas 7 Herramientas Basicas para El Control de Calidad3 páginas

- Reporte Herramientas EstadisticasAún no hay calificacionesReporte Herramientas Estadisticas11 páginas

- Elementos Básicos de Un Diagrama de Pareto100% (1)Elementos Básicos de Un Diagrama de Pareto18 páginas

- UNIVERSIDAD SIMÓN I PATIÑO INV. DIAGRAMA Pareto AVGAún no hay calificacionesUNIVERSIDAD SIMÓN I PATIÑO INV. DIAGRAMA Pareto AVG6 páginas

- Sistema de Costos Por Órdenes Específicas - MonografiasAún no hay calificacionesSistema de Costos Por Órdenes Específicas - Monografias6 páginas

- Tema 1 Cantidades Físicas y Conversión de UnidadesAún no hay calificacionesTema 1 Cantidades Físicas y Conversión de Unidades6 páginas

- (AC-S15) Semana 15 - Tarea - Avance de Informe Final 3Aún no hay calificaciones(AC-S15) Semana 15 - Tarea - Avance de Informe Final 368 páginas

- Presentación de La Propuesta de Salud - Restituir La Salud en Jalisco Con Calidad y EquidadAún no hay calificacionesPresentación de La Propuesta de Salud - Restituir La Salud en Jalisco Con Calidad y Equidad50 páginas

- Qué Es La Estructura de Alto NivelAún no hay calificacionesQué Es La Estructura de Alto Nivel3 páginas

- P PG A01 Modelo de Atencion Pac 1Aún no hay calificacionesP PG A01 Modelo de Atencion Pac 157 páginas

- Matriz-Procegrasas S.A.S (4) Requisitos LegalesAún no hay calificacionesMatriz-Procegrasas S.A.S (4) Requisitos Legales21 páginas

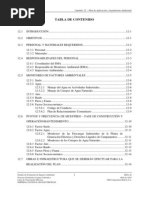

- B88) Capitulo 12 - Plan de Aplicacion y Seguimiento Ambiental100% (2)B88) Capitulo 12 - Plan de Aplicacion y Seguimiento Ambiental22 páginas

- Portafolio de Servicios - Juliana Benavides BolañosAún no hay calificacionesPortafolio de Servicios - Juliana Benavides Bolaños42 páginas

- Diseño de SGSST Restaurante Deluxe Juan Pablo Rojas100% (1)Diseño de SGSST Restaurante Deluxe Juan Pablo Rojas62 páginas

- Material para Charla de Eficiencia y EficaciaAún no hay calificacionesMaterial para Charla de Eficiencia y Eficacia11 páginas

- Informe de Procesos Logisticos para La Comercialización de Camarones Al VacioAún no hay calificacionesInforme de Procesos Logisticos para La Comercialización de Camarones Al Vacio3 páginas

- Taller Innovación - Trabajo Grupal The St. Gallen BusinessAún no hay calificacionesTaller Innovación - Trabajo Grupal The St. Gallen Business14 páginas

- Introduccion A La Produccion e InventariosAún no hay calificacionesIntroduccion A La Produccion e Inventarios12 páginas

- 4 Mantenimiento y Seguridad IndustrialAún no hay calificaciones4 Mantenimiento y Seguridad Industrial7 páginas

- Aseg y Admon de La Calidad Sesión 004aAún no hay calificacionesAseg y Admon de La Calidad Sesión 004a10 páginas

- Tema 3. Gráficos, Técnicas de Pareto, Ciclo PHVA y Cinco W y Un HTema 3. Gráficos, Técnicas de Pareto, Ciclo PHVA y Cinco W y Un H

- El diagrama de Ishikawa: Solucionar los problemas desde su raízDe EverandEl diagrama de Ishikawa: Solucionar los problemas desde su raíz

- Metodologia de La Construccion Principio de ParetoMetodologia de La Construccion Principio de Pareto

- Conceptos y Herramientas de Gestion de Calidad TotalConceptos y Herramientas de Gestion de Calidad Total

- Estratificación de Las Pérdidas de Los ProcesosindustrialesEstratificación de Las Pérdidas de Los Procesosindustriales

- Las 7 Herramientas Basicas para El Control de CalidadLas 7 Herramientas Basicas para El Control de Calidad

- UNIVERSIDAD SIMÓN I PATIÑO INV. DIAGRAMA Pareto AVGUNIVERSIDAD SIMÓN I PATIÑO INV. DIAGRAMA Pareto AVG

- Herramientas De Calidad Y Gestión De ProcesosDe EverandHerramientas De Calidad Y Gestión De Procesos

- El método Seis Sigma: Mejore los resultados de su negocioDe EverandEl método Seis Sigma: Mejore los resultados de su negocio

- Sistema de Costos Por Órdenes Específicas - MonografiasSistema de Costos Por Órdenes Específicas - Monografias

- Tema 1 Cantidades Físicas y Conversión de UnidadesTema 1 Cantidades Físicas y Conversión de Unidades

- (AC-S15) Semana 15 - Tarea - Avance de Informe Final 3(AC-S15) Semana 15 - Tarea - Avance de Informe Final 3

- Presentación de La Propuesta de Salud - Restituir La Salud en Jalisco Con Calidad y EquidadPresentación de La Propuesta de Salud - Restituir La Salud en Jalisco Con Calidad y Equidad

- B88) Capitulo 12 - Plan de Aplicacion y Seguimiento AmbientalB88) Capitulo 12 - Plan de Aplicacion y Seguimiento Ambiental

- Portafolio de Servicios - Juliana Benavides BolañosPortafolio de Servicios - Juliana Benavides Bolaños

- Diseño de SGSST Restaurante Deluxe Juan Pablo RojasDiseño de SGSST Restaurante Deluxe Juan Pablo Rojas

- Informe de Procesos Logisticos para La Comercialización de Camarones Al VacioInforme de Procesos Logisticos para La Comercialización de Camarones Al Vacio

- Taller Innovación - Trabajo Grupal The St. Gallen BusinessTaller Innovación - Trabajo Grupal The St. Gallen Business